چکیده

پایداری دولومیت کلسینهشده؛ تأثیر نرمی مواد خام، ماهیت گدازآور و دمای پخت.

دولومیت بهدلیل تمایل به جذب رطوبت هوا و ایجاد تورم تدریجی (ناشی از هیدراتاسیون آهک و ترکیبات آهکی) که منجر به تخریب میشود، بهسختی پخت زینتر میشود. در تمام گدازآورهای آزمایششده، مواد خام ۱۰۰ مشی مقاومت بیشتری در برابر تورم نسبت به اندازه ۸ مشی نشان دادند.

با این حال، این مقاومت با افزایش دمای پخت کاهش یافت که میزان آن به محتوای سیلیس و آلومینای گدازآور بستگی داشت: بیشترین کاهش برای سرباره کوره باز بازی و کائولین، کمتر برای غبار دودکش و سنگ آهن، و کمترین برای پوسته نورد بود. پایداری همچنین با نسبت گدازآور مصرفی تغییر کرد و عموماً برای نسبتهای کمتر، بیشتر بود.

انقباض، تخلخل و ویتریفیکاسیون دولومیت کلسینهشده؛ تأثیر گدازآور و دمای پخت.—منحنیهای انقباض و تخلخل برای مخلوطهای حاوی غبار دودکش، سنگ آهن یا پوسته نورد بسیار مشابه بودند. هرچه نسبت گدازآور بیشتر باشد، دمای مورد نیاز برای دستیابی به حداکثر انقباض و حداقل تخلخل کمتر است. کائولین و سرباره کوره باز بازی رفتار خاصی داشتند، بهطوری که ویتریفیکاسیون بیشتر به دمای پخت بستگی داشت تا نسبت گدازآور مصرفی.

آزمایشهای ساخت آجر دولومیتی.—مشخص شد که کهنگیدهی مواد کلسینهشده مرطوب برای جلوگیری از ترکخوردگی آجرها هنگام خشککردن ضروری است. با استفاده از ۵٪ کلرید منیزیم (MgCl2) بهعنوان چسب، آجرهای نسبتاً مستحکمی بهدست آمد. انقباض زیاد هنگام پخت باعث ترکخوردگی بیشازحد شد، اما آجرها بسیار متراکم بودند و تا ۴ تا ۶ ماه تخریب نشدند. آجرهای بدون پخت چسبدار با قیر با استحکام کافی برای تحمل حملونقل و عمر انبارداری حدود ۴ ماه ساخته شدند. آجرهای پختشده چسبدار با قیر انقباض و ترکخوردگی کمتری نسبت به آجرهای مشابه ساختهشده با آب نشان دادند. اگر در قیر غوطهور شوند تا از رطوبت محافظت شوند، این آجرها ۵ تا ۶ ماه قبل از تخریب دوام میآورند. بنابراین، ساخت آجر دولومیتی با عمر انبارداری کافی برای حملونقل و نصب در کورهها امکانپذیر است.

پایداری، انقباض و تخلخل منیزیت کلسینهشده؛ تأثیر گدازآور و دمای پخت.—برخلاف دولومیت، منیزیت با افزایش دمای پخت، اثر تورم کمتری نشان داد. پوسته نورد پایداری بیشتری نسبت به سنگ آهن ایجاد کرد که احتمالاً بهدلیل محتوای سیلیس کمتر آن بود. محصول نسبتاً متخلخل و با انقباض کم بود، حتی با نسبتهای بالای پوسته نورد.

مقدمه

در سال ۱۹۱۳، ۱۵۸,۵۱۹ تن منیزیت کلسینهشده11 از اتریش-مجارستان به ایالات متحده وارد شد. در طول جنگ، این تأمین قطع شد و تولیدکنندگان آمریکایی مجبور شدند عمدتاً به منیزیتهای کالیفرنیا، واشنگتن و کانادا متکی باشند. عمدتاً در نتیجه این شرایط، تولید منیزیت خام کالیفرنیا از ۹,۶۳۲ تن در ۱۹۱۳ به ۲۱۱,۶۶۳ تن در ۱۹۱۷ افزایش یافت، در حالی که واردات منیزیت کانادا از ۴۹۴ تن در ۱۹۱۳ به ۲۰,۸۷۲ تن در ۱۹۱۸ رسید.

منیزیت کانادا عمدتاً بهدلیل دوری ذخایر کالیفرنیا و واشنگتن از مراکز فولادی شرق میانه استفاده میشد. دولومیت بهوفور در نزدیکی مراکز فولادی یافت میشود و مواد بسیار خالصی را میتوان با هزینه نسبتاً کم بهدست آورد.

منیزیت داخلی تصفیهنشده نسبتاً خالص است و بهخوبی منیزیت اتریشی معروف به برونریت (Breunnerite) که حاوی کربنات آهن کافی برای مناسبسازی آن پس از پخت برای ساخت دیرگدازهاست، نیست. باید گدازآور کافی در منیزیت وجود داشته باشد تا از تورم مواد کلسینهشده جلوگیری کند و محصولی متراکم تولید شود.

دولومیت بهدلیل تمایل به تخریب، نسبتاً بهسختی پخت زینتر میشود. این تخریب را میتوان به دو دسته تقسیم کرد:

1. تخریب ناشی از تغییر حالت هنگام گرمکردن و سردکردن.

2تخریب ناشی از تورم با جذب رطوبت از هوا.

در مورد اول، تخریب نسبتاً سریع است و در حین سردشدن رخ میدهد و ناشی از تبدیل22 فرم بتا به گامای اورتوسیلیکات کلسیم (2CaO⋅SiO22CaO⋅SiO2) است که در ۶۷۵ درجه سلسیوس در حین سردشدن شروع میشود و حتی پس از خارجکردن از کوره ادامه مییابد. این تبدیل با افزایش حجم ۱۰ درصدی همراه است که مواد کلسینهشده را به گرد نرم خرد میکند و گاهی قطعاتی از دولومیت سینترشده را میشکند. این عمل "غبارگیری" (dusting) نامیده میشود و بهخوبی شناخته شده است.

در ساخت سیمان پرتلند. بیتس11 در سیمانهای پرتلند با منیزیم بالا دریافت که مقدار اورتوسیلیکات تشکیلشده بهطور محسوسی افزایش مییابد. نویسنده غبارگیری را در سردکردن منیزیت کلسینهشده کانادایی که حاوی درصد بالایی آهک است، مشاهده کرد. تبدیل اورتوسیلیکات در گرمکردن و سردکردن منیزیت کانادایی مشکلات قابلتوجهی در استفاده از این کانی برای ساخت آجر ایجاد کرده است، زیرا غبارگیری تمایل به تخریب آجر دارد.

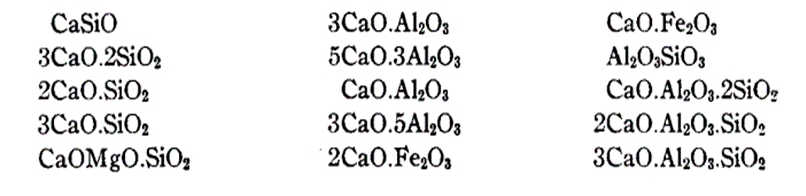

تخریب ناشی از جذب رطوبت از هوا بهدلیل وجود آهک آزاد در مواد کلسینهشده است که بهراحتی آب جذب میکند و Ca(OH)22 تشکیل میدهد. در تشکیل هیدرات، آهک حجم آن افزایش مییابد و در نهایت توده را تخریب میکند. تخریب این نوع نسبتاً کند است. ترکیبات هیدرولیکی ممکن است با آهک تشکیل شوند که رطوبت هوا را جذب میکنند و باعث تخریب دولومیت سینترشده میشوند. برخی از ترکیبات احتمالی تشکیلشده در دولومیت کلسینهشده عبارتند از:

کلاین دریافت که 2CaO⋅SiO22CaO⋅SiO2 فرم( B) و 3CaO⋅SiO23CaO⋅SiO2 و تمام آلومیناتها بهجز آلومینات تریکلسیم، خواص هیدرولیکی ایجاد میکنند. کمپبل دریافت که فریتهای کلسیم مطابق با فرمولهای تجربی زیر خواص هیدرولیکی نشان میدهند و هنگام آزمایش از نظر توانایی گیرش، گیرش اولیه در ۱۴ تا ۲۲ دقیقه و گیرش نهایی در حدود 3/43/4 ساعت نشان دادند، مشابه آلومیناتهای کلسیم موجود در سیمان پرتلند.

- 5CaO⋅3Fe2O3

- 6CaO⋅3Fe2O3

علاوه بر این، بیتس دریافت که سیمانهای با منیزیم بالا تمایل به تخریب در انبارداری نشان میدهند، که ممکن است علت دیگری برای تخریب آجر دولومیتی باشد. منظور از "پخت زینتر" (dead-burning)، سینتر کردن دولومیت با یک گدازآور در دمای بالا بهمنظور قراردادن آن در حالتی است که پس از ذخیرهسازی برای دورههای طولانی تخریب نشود. همچنین باید به اندازه کافی کلسینه شود تا بیشتر انقباض پخت را حذف کند.

در کار قبلی گزارششده، نویسنده آزمایشهایی را در زمینه پخت زینتر دولومیت با افزودن قیر زغالسنگ، غبار دودکش، سنگ آهن، سرباره کوره باز بازی، شیل، کائولین، پوسته نورد و کلریدها هنگام افزودن به دولومیت خام و پخت تا مخروط ۱۸ انجام داد. گدازآورهای با سیلیس بالا، مواد کلسینهشدهای تولید کردند که در حین سردشدن بهدلیل غبارگیری تخریب شدند. گدازآورهای کمسیلیس مانند پوسته نورد، سنگ آهن و غبار دودکش در پخت زینتر مؤثرتر از گدازآورهای سیلیسی مانند شیل و سرباره کوره بلند بودند. با این حال، بهترین مخلوطها پس از ۱۳۰ روز بهشکل بریکتهای 1×1×11×1×1 اینچی تخریب شدند، در حالی که مطلوب است دولومیت کلسینهشدهای تهیه شود که ذخیرهسازی برای دورههای بسیار طولانیتر را تحمل کند.

کار قبلی روی دولومیت آسیابشده درشت (عبوری از ۸ مش) انجام شد و آزمایشها تا مخروط ۱۸ کلسینه شدند. با آسیاب کردن دولومیت ریزتر، مخلوط صمیمیتری بهدست میآید و با پخت در دمای بالاتر، سینتر شدن کاملتری انجام میشود. در کار زیر، دولومیت و گدازآورها تا اندازه ۴۰ و ۱۰۰ مش آسیاب شدند و تا مخروطهای ۱۴، ۲۰ و ۲۶ کلسینه شدند تا مشخص شود که آیا آسیاب ریزتر و دمای پخت بالاتر، محصول پایدارتری تولید میکند یا خیر.

تأثیرات گدازآورهای مختلف و دمای پخت بر انقباض و تخلخل دولومیت و منیزیت نیز برای تعیین مقادیر گدازآورها و دمای پخت لازم برای دستیابی به حداکثر انقباض مورد مطالعه قرار گرفت.

روشهای مختلفی برای ساخت آجر از دولومیت کلسینهشده آزمایش شد، هم با چسبهای آبی و هم بدون آب.

شرح کار

ابتدا تأثیرات آسیاب ریز و دمای پخت مختلف مطالعه شد.

گدازآورهای زیر به دولومیت آسیابشده تا اندازه ۱۰۰ مش اضافه شدند و مخلوطهای مشابهی نیز با دولومیت آسیابشده تا اندازه ۴۰ مش ساخته شدند:

- غبار دودکش؛

- سنگ آهن؛

- سرباره کوره باز بازی؛

- کائولین؛

- پوسته نورد.

آنالیزهای شیمیایی11 گدازآورها به شرح زیر است:

|

ترکیب |

۱: غبار دودکش |

۲: سنگ آهن |

۳: سرباره بازی |

۴: کائولین |

۵: پوسته نورد |

|

سیلیس (SiO2) |

9.5 |

7.9 |

15.9 |

43.8 |

4.2 |

|

اکسید تیتانیوم (TiO2) |

- |

0.3 |

- |

- |

- |

|

اکسید آلومینیوم Al2O3)) |

4.6 |

5.6 |

7.6 |

40.2 |

5.2 |

|

اکسید فریک (Fe2O3) |

72.1 |

78.2 |

20.8 |

0.8 |

19.6 |

|

اکسید فرو (FeO) |

- |

- |

- |

- |

71.3 |

|

اکسید منگنز (MnO) |

- |

جزئی |

2.3 |

- |

- |

|

اکسید کلسیم (CaO) |

2.5 |

صفر |

40.6 |

صفر |

صفر |

|

اکسید منیزیم (MgO) |

1.0 |

0.6 |

13.0 |

0.06 |

0.20 |

|

اکسید پتاسیم (K2O) |

0.6 |

0.04 |

صفر |

صفر |

0.20 |

|

اکسید سدیم (Na2O) |

0.3 |

0.3 |

صفر |

صفر |

صفر |

|

تریاکسید گوگرد (SO3) |

0.3 |

صفر |

صفر |

صفر |

صفر |

|

دیاکسید کربن (CO2) |

1.5 |

صفر |

صفر |

صفر |

صفر |

|

رطوبت جذبشده (در ۱۰۵°C |

0.6 |

0.5 |

0.0 |

1.5 |

0.0 |

|

افت سوختن |

6.8 |

6.9 |

- |

13.9 |

- |

|

جمع |

99.6 |

100.1 |

100.2 |

100.9 |

100.5 |

مکعبهای یک اینچی از مخلوطهای مختلف قالبگیری شدند و در کوره مقاومتی کربنی هاپکینز تا مخروطهای ۱۴، ۲۰ و ۲۶ کلسینه شدند. بلافاصله پس از خارجکردن از کوره، در دسیکاتور خنک و توزین شدند. پس از ماندن در هوای اتاق در دورههای مختلف، مجدداً توزین شدند تا افزایش وزن ناشی از جذب رطوبت و CO2 تعیین شود. مکعبها در فواصل زمانی زیر توزین شدند: ۲، ۵، ۱۰، ۱۸، ۲۸، ۳۸، ۵۰، ۶۵، ۸۰، ۱۰۰، ۱۲۵، ۱۵۰، ۱۷۵، ۲۰۰، ۲۲۰، ۲۵۰، ۲۷۵، ۳۰۰ و ۳۲۵ روز. دورههایی که بریکتها تخریب شدند و دیگر استحکام مکانیکی نشان ندادند نیز ثبت شد.

در زیر آنالیزهای شیمیایی دولومیت سدارویل و منیزیت کانادایی مورد استفاده در تحقیق آورده شده است. آنالیزها

آنالیزهای شیمیایی توسط ای. جی. فیلدنر از اداره معادن ایالات متحده، پیتسبرگ، پنسیلوانیا ارائه شد.

آنالیزها توسط ای. سی. فیلدنر از اداره معادن ایالات متحده، پیتسبرگ، پنسیلوانیا ارائه شد.

دولومیتهای دیگر اوهایو و منیزیت کلسینهشده اتریشی برای مقایسه آورده شدهاند.

|

ترکیب |

۱: دولومیت سدارویل |

۲: دولومیت اسپرینگفیلد |

۳: دولومیت جنوا |

۴: دولومیت وودویل |

۵: دولومیت هیلزبورو |

۶: منیزیت کانادا |

۷: منیزیت کلسینهشده اتریش |

|

سیلیس (SiO2) |

0.4 |

0.6 |

0.2 |

0.0 |

6.7 |

2.2 |

0.7 |

|

اکسید آلومینیوم (Al2O3) |

0.5 |

0.3 |

0.3 |

0.01 |

2.5 |

0.6 |

2.2 |

|

اکسید فریک (Fe2O3) |

0.5 |

0.6 |

0.4 |

0.30 |

1.1 |

0.8 |

7.2 |

|

اکسید فرو (FeO) |

- |

- |

- |

- |

- |

- |

صفر |

|

اکسید کلسیم (CaO) |

30.2 |

29.9 |

30.3 |

30.20 |

28.5 |

11.1 |

1.8 |

|

اکسید منیزیم (MgO) |

21.8 |

21.9 |

21.9 |

22.0 |

18.3 |

39.0 |

86.1 |

|

اکسید پتاسیم (K2O) |

جزئی |

0.2 |

صفر |

صفر |

0.4 |

صفر |

صفر |

|

اکسید سدیم (Na2O) |

جزئی |

0.04 |

صفر |

صفر |

0.1 |

صفر |

صفر |

|

تریاکسید گوگرد (SO3) |

صفر |

صفر |

صفر |

0.1 |

0.1 |

صفر |

0.2 |

|

دیاکسید کربن (CO2) |

46.8 |

46.5 |

47.5 |

46.8 |

41.6 |

47.1 |

1.7 |

|

رطوبت جذبشده در ۱۰۵°C |

0.1 |

0.1 |

0.01 |

0.0 |

0.2 |

0.0 |

0.3 |

- دولومیت از سدارویل، اوهایو.

- دولومیت از اسپرینگفیلد، اوهایو.

- دولومیت از جنوا، اوهایو.

- دولومیت از وودویل، اوهایو.

- دولومیت از هیلزبورو، اوهایو.

- منیزیت از کانادا.

- منیزیت کلسینهشده از اتریش.

برای تعیین تأثیرات گدازآورهای مختلف و دمای پخت بر انقباض و تخلخل مخلوطهای دولومیت و منیزیت، از بریکتهای (1×½×21×½×2 اینچی) استفاده شد. بریکتهای کوچک برای بهحداقلرساندن ترکخوردگی ناشی از انقباض پخت بیشازحد بهکار رفتند که در بریکتهای بزرگتر بیشتر رخ میدهد. پنج درصد دکسترین بهعنوان چسب در قالبگیری بریکتها استفاده شد و حجم خام در یک حجمسنج پیکنومتر کوچک تعیین شد. سپس بریکتها در کوره الکتریکی تا مخروطهای ۱۴، ۱۷، ۲۰، ۲۳، ۲۶ و ۳۰ کلسینه شدند. پس از پخت، حجمها دوباره برای بهدستآوردن انقباض پخت تعیین شد. تخلخلهای ظاهری به روش متداول با استفاده از نفت سفید بهعنوان مایع تعیین شد. تعیین وزن مخصوص واقعی در بطری وزن مخصوص پیکنومتر با نفت سفید بهعنوان مایع انجام شد.

در آزمایشهای ساخت آجر دولومیتی، مخلوطهای زیر، الکشده از الک ۱۰۰ مش، در مخروط ۲۰ کلسینه شدند و از دولومیت سدارویل استفاده شد.

- ۱۰ درصد اکسید آهن، ۹۰ درصد دولومیت

- ۱۵ درصد اکسید آهن، ۸۵ درصد دولومیت

- ۲۵ درصد اکسید آهن، ۷۵ درصد دولومیت

پخت زینتر دولومیت و منیزیت

چسبهای زیر آزمایش شدند:

- ۵ درصد سیلیکات سدیم

- ۵ درصد آهک سوزآور

- ۵ درصد کلرید منیزیم

- ۱۲ درصد قیر زغالسنگ

تأثیر درجه نرمی دولومیت خام و گدازآورها و دمای پخت مختلف بر پایداری دولومیت و منیزیت کلسینهشده

غبار دودکش و دولومیت.—شکلهای ۱ و ۲ تأثیر دمای پخت مختلف و آسیاب ریز بر تمایل مخلوطهای دولومیت-غبار دودکش به افزایش وزن در انبارداری را نشان میدهند. مشخص است که آسیاب کردن دولومیت تا اندازه ۱۰۰ مش قبل از پخت، تمایل آن به افزایش وزن پس از پخت را در مقایسه با نتایج11 بهدستآمده در دولومیت آسیابشده تا ۸ مش قبل از پخت، کاهش میدهد. بهعنوان مثال، مخلوطهای دولومیت ۸ مشی تهیهشده با ۱۵٪ غبار دودکش پس از ۸۰ روز ۷٪ افزایش وزن داشتند، در حالی که با دولومیت ۱۰۰ مشی، همان مخلوط درصدی فقط ۰٫۹٪ پس از ۸۰ روز پس از پخت تا مخروطهای ۱۴ و ۲۰ افزایش وزن داشت.

افزایش دمای پخت، تمایل مواد کلسینهشده به افزایش وزن را افزایش میدهد که عمدتاً ناشی از جذب رطوبت و CO2 است. بهعنوان مثال، مخلوط تهیهشده با ۱۵٪ غبار دودکش پس از ۱۵۰ روز پس از پخت تا مخروط ۱۴، ۱٫۴٪ افزایش وزن داشت، پس از پخت تا مخروط ۲۰، ۲٫۹٪ و پس از پخت تا مخروط ۲۶، ۳٫۹٪.

شکل ۲ تأثیرات غبار دودکش را هنگام مخلوط با دولومیت ۴۰ مشی و پخت تا مخروط ۲۶ نشان میدهد. افزایش درصد غبار دودکش تا افزودن ۱۰٪، تمایل به افزایش وزن را کاهش میدهد. با ۱۵٪ غبار دودکش، تمایل به افزایش وزن بیشتر از ۱۰٪ است. افزودن ۲۵٪ دوباره تمایل به افزایش وزن را کاهش میدهد و ۳۰٪ دوباره تمایل را افزایش میدهد. رابطه مشابهی با مخلوط دولومیت ۱۰۰ مشی (شکل ۱ را ببینید) پس از پخت تا مخروط ۱۴ بهدست میآید، اما وقتی این مخلوطها تا مخروطهای ۲۰ و ۲۶ کلسینه میشوند، افزایش می یابد.

خلاصه مقاله

- چالش پایداری دولومیت زینترشده

- دولومیت پختهشده بهراحتی آب جذب میکند که منجر به تشکیل هیدروکسید کلسیم (Ca(OH)₂) و تورم، ترک و تخریب تدریجی میشود.

- دو نوع تخریب شناسایی شد:

- ناشی از تغییر فاز در حین سردشدن غبارگیری

- ناشی از جذب رطوبت هوا بهوسیله آهک آزاد

- تأثیر نرمی مواد خام

- آسیاب دولومیت تا اندازه 100 مش (ریزتر از 8 مش) موجب افزایش پایداری در برابر آبدیدگی و تخریب شد.

- مواد ریزتر سینتر بهتری داشتند و تمایل کمتری به جذب رطوبت و CO₂ داشتند.

- تأثیر دمای پخت

- هرچه دمای پخت بالاتر باشد، تمایل دولومیت به افزایش وزن (جذب رطوبت و CO₂) بیشتر میشود.

- با این حال، سینتر کاملتری در دماهای بالاتر رخ میدهد و انقباض بیشتر است.

- تأثیر گدازآورها

میزان و نوع گدازآور تأثیر زیادی بر پایداری، انقباض و تخلخل دارد:

|

گدازآور |

رفتار و تأثیر |

|

پوسته نورد |

بهترین پایداری، کمسیلیسترین |

|

سنگ آهن |

خوب، اما پایداری کمتر از پوسته نورد |

|

غبار دودکش |

مفید اما در دوز بالا کاهش پایداری |

|

سرباره کوره باز |

رفتار متغیر، نیاز به دمای بالا برای ویتریفیکاسیون |

|

کائولین |

سیلیس بالا، کمپایدار، بیشترین غبارگیری |

- افزودن بیش از حد گدازآور (مثلاً >15٪) موجب افزایش جذب رطوبت و کاهش پایداری میشود.

- ویژگیهای فیزیکی مشاهدهشده

- بیشترین انقباض و کمترین تخلخل در ترکیبات دارای گدازآورهای با محتوای آهن بالا در دمای پخت بالا (مخروط 26).

- گدازآورهای غنی از Fe₂O₃ مثل سنگ آهن و پوسته نورد موجب رشد دانه MgO و افزایش تراکم شدند.

- ساخت آجر از دولومیت زینترشده

- پیشکهنگی دولومیت کلسینهشده مرطوب قبل از شکلدهی، از ترک در هنگام خشککردن جلوگیری میکند.

- چسبهای آزمایششده:

- MgCl₂ ۵٪: نتایج خوب، استحکام بالا، عمر مفید 4–6 ماه

- قیر زغالسنگ ۱۲٪: برای آجرهای بدون پخت مناسب، اگر در قیر غوطهور شوند، عمر تا 6 ماه

- سیلیکات سدیم و آهک سوزآور ۵٪: عملکرد متوسط

- آجرهای پختهشده با قیر کمتر ترک خوردند و تراکم خوبی داشتند.

- منیزیت در مقایسه با دولومیت

- منیزیت کلسینهشده (MgCO₃) در دماهای بالا پایداری بهتری از دولومیت دارد.

- تمایل به تورم با افزایش دما کاهش مییابد.

- پوسته نورد بهتر از سنگ آهن عمل کرد، احتمالاً بهخاطر سیلیس کمتر.

- نکات تاریخی و کاربردی

- در زمان جنگ جهانی اول، واردات منیزیت از اتریش قطع شد و استفاده از منیزیت کانادایی و آمریکایی گسترش یافت.

- دولومیت بهدلیل دسترسی محلی و قیمت کمتر بهعنوان جایگزین منیزیت بررسی شد.

- ترکیبات هیدرولیکی تخریبی در دولومیت کلسینهشده

ترکیباتی مانند:

- 2CaO·SiO₂

- 3CaO·Al₂O₃

- 5CaO·3Fe₂O₃

این ترکیبات در رطوبت، ویژگی سیمانی پیدا کرده و با جذب آب باعث تخریب تودههای دولومیت میشوند.

جمعبندی کلی

- آسیاب ریزتر + گدازآور مناسب + دمای مناسب = محصول زینترشده پایدار

- پوسته نورد و سنگ آهن بهترین گدازآورها بودند.

- افزودن بیش از حد سیلیس یا Fe₂O₃ باعث غبارگیری و کاهش پایداری میشود.

- امکان تولید آجر دولومیتی پایدار با عمر انبارداری ۴ تا ۶ ماه با استفاده از چسبهای مناسب و طراحی فرآیند دقیق وجود دارد.

- منیزیت پایدارتر است ولی هزینه استخراج و حمل بیشتر دار

FA

FA  EN

EN  AR

AR