چکیده

رفتار زینتر دولومیت استخراجشده از ناحیه سیله-اچمل در قونیه (ترکیه) مورد بررسی قرار گرفت. آزمایشهای زینتر در دماهای مختلف 1600°C، 1650°C، 1700° C و با زمان ماندگاریهای متفاوت (2، 4 و 6 ساعت) بر روی نمونههایی انجام شد که یا خالص بودند یا حاوی مقادیر مشخصی از پوسته آهن با اندازه کمتر از 45 میکرون (98.66) درصد وزنی (Fe₂O₃) بودند.

دانسیته ظاهری و تخلخل ظاهری نمونههای زینترشده (دولوما) اندازهگیری شد و تفاوتهای حاصل از شرایط مختلف زینتر بررسی گردید.

نتایج اصلی این تحقیق عبارتاند از:

- افزودن اکسید آهن موجب کاهش دمای زینتر دولومیت خام شد که به تشکیل فاز مایع نسبت داده میشود.

- فازهای جدید تشکیلشده، اتصال خوبی با سطح گرانولهای زینترشده ایجاد کردند، که موجب کاهش ناحیه تأثیرپذیر و افزایش مقاومت در برابر آبدیدگی شد.

در نتیجه، نشان داده شد که افزودن مقدار کمی Fe₂O₃ (به اندازهای که موجب خوردگی نشود) میتواند فرآیند زینتر را در دماها و زمانهای پایینتر انجامپذیر سازد. این رفتار میتواند استفاده از دولوماهای داخلی را تشویق کند.

واژگان کلیدی: دولومیت، دولوما، قابلیت زینتر، فاز مایع، اکسید آهن

مقدمه

دولوما (دیرگداز حاصل از دولومیت) ترکیبی از آهک (CaO) و پریکلاز (MgO) در نسبت وزنی نظری 60/40 است که پس از کلسیناسیون حاصل میشود. نقطه ذوب آلیاژ یوتکتیکی CaO–MgO برابر با 2370°C است.

بر اساس منابع، دولومیت مورد استفاده برای تولید صنعتی باید ویژگیهای زیر را داشته باشد:

- MgO بیشتر از 18 درصد وزنی

- نسبت CaO/MgO کمتر از 1.6

- ناخالصیها (SiO₂، Fe₂O₃، Al₂O₃) بین 0.5 تا 1.5 درصد وزنی

- اندازه دانه کمتر از 0.3 میلیمتر

- بیشترین میزان یکنواختی

ویژگیهای فیزیکی مورد انتظار عبارتند از:

- خلوص بالاتر از 98٪

- دانسیته بالای 3 g/cm³

- تخلخل ظاهری کمتر از 8٪

- اندازه دانه بین 2 تا 20 میکرون

با توسعه صنعت فولاد، مصرف دیرگدازهای بازی (Basic refractories) افزایش یافته است. گرچه دیرگدازهای MgO و MgO-Cr در فولادسازی بیشتر از دولومیت استفاده میشوند، اما دولومیت به دلیل خواص متالورژیکی، قیمت پایین و پایداری حرارتی بالا مورد توجه است. در ترکیه، عمده دولومیت مصرفی وارداتی است، در حالیکه منابع معدنی فراوانی در کشور وجود دارد.

تحقیقات نشان دادهاند که افزودن Fe₂O₃ (مثلاً بهصورت پوسته آسیاب) موجب بهبود زینتر دولوما در دمای بالا (بیش از 1600°C) میشود، اما در غلظتهای بیش از 2٪، مقاومت آن در برابر خوردگی سرباره کاهش مییابد.

روش آزمایش

دولومیت استخراجشده از معدن قونیه برای آنالیز شیمیایی و بررسی اندازه دانهها خرد و الک شد. نمونهها برای آنالیز شیمیایی به اندازه ذرات زیر 74 میکرون خرد شدند. آنالیز شیمیایی در جدول زیر آمده است:

ترکیب شیمیایی دولومیت خام (درصد وزنی):

|

22.52 |

MgO |

|

29.46 |

CaO |

|

0.15 |

SiO₂ |

|

0.15 |

Al₂O₃ |

|

0.04 |

Fe₂O₃ |

|

47.68 |

LOIافت حرارتی |

|

100% |

مجموع |

آزمایشهای XRD نشان دادند که ماده خام حاوی بیش از 99% دولومیت است (با کسری بسیار کم از کلسیت). میانگین اندازه ذرات حدود 200 میکرون بود.

دولومیت خام پس از شستشو، خردایش و الک به محدوده 3 تا 6 میلیمتر آماده شد. سپس سه گروه از نمونهها تهیه شدند:

- نمونه خالص

- نمونه با 0.5٪ وزنی Fe₂O₃

- نمونه با 1.0٪ وزنی Fe₂O₃ (افزودنیها از پوسته آهن آسیابشده زیر 45μm)

تمام نمونهها بهمدت نیمساعت در آسیاب شیشهای مخلوط مرطوب شدند، سپس در دمای 110°C بهمدت 2 ساعت خشک شدند و در دماهای 1600، 1650 و 1700°C برای 2، 4 و 6 ساعت زینتر شدند.

اندازهگیری دانسیته با روش آرکیمد انجام شد. بررسیهای میکروسکوپی نوری و SEM برای تحلیل ریزساختار انجام گرفت. ترکیب فازهای جامد با XRD و EDS بررسی شد.

نتایج و بحث

- چگالش (تراکمپذیری)

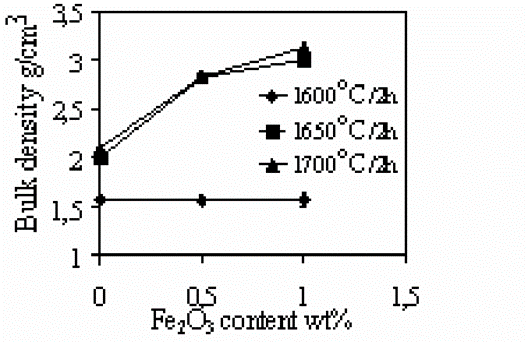

نتایج نشان داد که در دمای 1600°C، زینتر کامل رخ نمیدهد، اما با افزودن Fe₂O₃ دانسیته افزایش یافت. این افزایش در محدوده 0–0.5٪ Fe₂O₃ مشاهده شد، اما در غلظتهای بالاتر کاهش پیدا کرد. در دماهای 1650°C و 1700°C، اثر افزودنی تقریباً یکسان بود. افزایش دانسیته نشاندهنده بهبود زینتر و کاهش دمای بهینه زینتر است.

شکل 1: منحنیهای تراکم دولوماهای مختلف

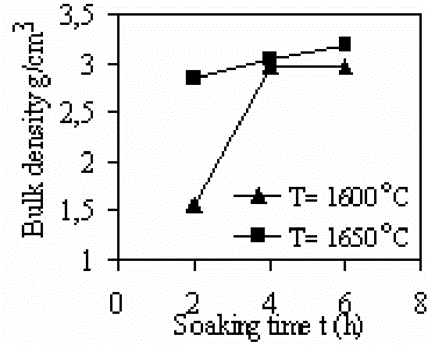

شکل 2: تأثیر زمان خیساندن بر تراکم دولومای حاوی 0.5 درصد وزنی Fe2O3.

- اثر زمان ماند (Soaking Time)

در دمای 1600°C، نمونه حاوی 0.5٪ Fe₂O₃ پس از 4 ساعت دانسیته 2.95 g/cm³ یافت، اما این مقدار در 6 ساعت تغییر چشمگیری نکرد. در دمای 1650°C، افزایش دانسیته سریعتر بود و پس از 6 ساعت به 3.17 g/cm³ رسید. ایجاد فاز مایع کافی در زمانهای طولانیتر به بهبود زینتر کمک کرد، اما فاز مایع زیاد ممکن است موجب رشد ناپیوسته دانههای پریکلاز و در نتیجه ایجاد تخلخل بسته شود که مانع چگالش بیشتر میگردد.

- فازها و ریزساختار دولوما

تحلیل فازی نشان داد که در دماهای مختلف و پس از 2 ساعت زینتر، آهک آزاد بسیار کم بود و با افزایش زمان و افزودن Fe₂O₃ ناپدید شد. این نشاندهنده تأثیر مثبت افزودنی در کاهش تمایل به آبدیدگی است. فازهای MgO (پریکلاز)، C₄AF (براونمیلریت) و C₂F در نمونههای حاوی Fe₂O₃ بیشتر مشاهده شدند، در حالیکه فازهای C₂S در دماهای پایینتر و C₃S و M₂S (فورستریت) در دماهای بالا دیده شدند.

نکته: طبق نامگذاری سرامیکی:

- C = CaO

- A = Al₂O₃

- F = Fe₂O₃

- M = MgO

- S = SiO₂

ریزساختار نمونه حاوی 0.5٪ Fe₂O₃ که در 1650°C برای 4 ساعت زینتر شده بود، شامل پریکلاز (خاکستری تیره)، CaO (خاکستری روشن) و فاز غالب C₄AF (سفید) بود. افزایش اندازه دانههای پریکلاز مقاومت به آبدیدگی را افزایش میدهد.

نتیجهگیری

- افزودن مقدار کمی Fe₂O₃ (حدود 0.5٪) موجب کاهش دمای زینتر، افزایش چگالی، تسریع فرآیند و بهبود ساختار دولوما میشود.

- در مقادیر بالاتر، تأثیر منفی بر چگالش و مقاومت شیمیایی دارد.

- بهینهترین شرایط برای زینتر، دمای 1650°C و زمان ماند 4 ساعت با افزودن 0.5٪ Fe₂O₃ است.

- این روش میتواند راه را برای استفاده از دولومیت داخلی در صنعت فولاد هموار کند.

منابع

[1] G. Routschka: Feuerfeste Werkstoffe 2. Auflage, Vulkan Verlag, Essen, (1987)

[2] M. O’Driscoll: Refractory Dolomite, Industrial Minerals, June, 35-43, (1998)

[3] Didier: Didier Refractory Techniques-Refractory Materials and their Properties, English

Handbook, (1982)

[4] S. Atay: Izmir Iron-Steel Coorperation Inc., Aplication of Dolomite Ladle Refractories and their

Performance, Turkish Ceramic Society Seminar, 28-29 April, Erdemir, (1994)

[5] W. Meyer, A. Franchi, G. Buchebner and M. Willingshofer: Veitsch-Radex Rundschau, 2,

(1998), p.32

[6] A. Güney: Domestic Mining Improvement Fund, Inventory of Turkish Dolomite, Assosiation of

Istanbul Mine Experters, Istanbul, (1999)

[7] E.J. Koval, G.L. Messing and R.C. Bradt: Ceramic Bulletin, 63(2), (1984), p.274

[8] J.H. Chesters: Refractories: Production and Properties, Iron and Steel Institute, London, (1973)

[9] K.K. Kappmeyer: The Importance of Microstructural Considerations in the Performance of

Steel Plant Refractories, Ed. Fulrath and Pask, Chapter 23, Robert Krieger Publishing

Company, New York, (1998)

[10] J.B. Baldo and R.C. Bradt: J.Am.Ceram.Soc., 71 (9), (1988), p.720

[11] H.A. Yeprem: Characterisation of Sintering of a Local Dolomite for Prodution of Dolomite

Refractory, PhD Thesis, Yıldız Technical University, Turkey, (2003)

[12] A.B. Searle and R.W. Grimshaw: The Chemistry and Physics of Clays and Other

Ceramic Materials, 3. Edition, Ernest Benn Limited, London, (1960)

[13] J.White: High Temperature Oxides, ed. A.M. Alper, Part I: Magnesia, Lime and

Chrome Refractories, Academic Press, New York and London, (1970)

FA

FA  EN

EN  AR

AR