چکیده

در این مطالعه، تأثیر افزودن زیرکونیا بر خواص و ریزساختار دیرگدازهای قلیایی منیزیایی بدون اسپینلهای حاوی کروم بررسی شد. برای این منظور، فرمولاسیون اولیه مبتنی بر منیزیا و آلومینا برای تشکیل اسپینل در نظر گرفته شد و مقادیر مختلف زیرکونیا برای دستیابی به نمونههای متنوع افزوده شد.

پس از عملیات حرارتی در دمای ۱۵۰۰ و ۱۶۰۰ درجه سلسیوس، خواص فیزیکی و مکانیکی نمونههای ساختهشده نظیر چگالی، تخلخل ظاهری، مقاومت فشاری و خمشی سرد، دیرگدازی تحت بار و مدول گسیختگی گرم مطابق با استاندارد ASTM ارزیابی شد. نتایج نشان داد که افزودن زیرکونیا منجر به تشکیل فازهای زیرکونات-پایه نظیر زیرکونات منیزیم و زیرکونات کلسیم میشود. این فازها بهدلیل عدم تطابق حرارتی با فازهای زمینه، میتوانند با ایجاد ریزترک ها در ساختار، استحکام مکانیکی را بهبود بخشند. افزودن ۲% وزنی زیرکونیا، چگالی را در دمای ۱۶۰۰°C از ۲٫۸ به ۲٫۹۵ گرم بر سانتیمترمکعب افزایش داد. همچنین مقاومت فشاری از ۳۱۵ به ۵۵۰ کیلوگرم بر سانتیمترمربع و مقاومت خمشی از ۳۵ به ۶۵ کیلوگرم بر سانتیمترمربع بهبود یافت.

کلمات کلیدی : مواد دیرگداز، آجر قلیایی منیزیایی، زیرکونیا، فاز اسپینل.

۱. مقدمه

آجرهای قلیایی، بهویژه محصولات دیرگداز منیزیایی حاوی اسپینل، از مهمترین مواد دیرگداز محسوب میشوند. بهدلیل خواص فیزیکی، شیمیایی و مکانیکی ویژه، در صنایع دیرگدازی نظیر فولاد، سیمان و صنایع غیرآهنی کاربرد گستردهای دارند . صنعت فولاد یکی از مصرفکنندگان اصلی مواد دیرگداز است و آجرهای قلیایی عموماً در کورهها برای جلوگیری از خوردگی شیمیایی استفاده میشوند.

امروزه استفاده از آجرهای دیرگداز منیزیایی-قلیایی بهدلیل خواص فیزیکی و مکانیکی برجسته، دیرگدازی بالا و مقاومت در برابر عوامل خورنده قلیایی در کورههای صنعت فولاد بسیار رایج است ا این حال، به دلیل ضریب انبساط حرارتی بالا و مقاومت کم در برابر شوک حرارتی، چالشهایی نظیر خواص فیزیکی-ترمومکانیکی و مقاومت به شوک حرارتی در کاربرد این دیرگدازها وجود دارد. استفاده از افزودنیها بهمقدار کم، یکی از راهکارهای رفع این مشکلات است که میتواند با کاهش نواقص فوق، شوکپذیری این دیرگدازها را افزایش دهد .

ترکیبات حاوی کروم از نخستین افزودنیهای مورد استفاده در ساخت آجرهای منیزیایی بودند. اگرچه این مواد خواص دیرگدازهای منیزیایی را بهبود بخشیدند، اما سمیت بالای یونهای ششظرفیتی کروم در ضایعات آجرهای منیزیا-کرومیت کورههای دوار، اثرات مخرب زیستمحیطی داشت و نهایتاً منجر به توسعه آجرهای منیزیایی-قلیایی عاری از کروم شد . اسپینل آلومینات منیزیم یکی از افزودنیهای مهم بود که از دهه ۱۹۸۰ بهعنوان جزء اصلی در آجرهای منیزیا-اسپینل استفاده شد . اگرچه این آجرها دارای خواص حرارتی مطلوب، شوکپذیری عالی و مقاومت خوب در برابر اتمسفرهای احیایی هستند، اما از نظر مقاومت به نفوذ مذاب و پوششپذیری ضعفهایی دارند. امروزه ثابت شده افزودنیهایی نظیر Fe2O3، ZrO2 و TiO2 پوششپذیری این محصولات را افزایش میدهند. علیرغم هزینه تولید بالا، این دیرگدازها بهدلیل عمر خدمت طولانی در کورههای فولادسازی، مقرون بهصرفه هستند.

در این پژوهش، از افزودنی ZrO2 برای رفع نواقص و بهبود خواص مختلف دیرگدازهای منیزیا-اسپینل شامل خواص فیزیکی (تخلخل ظاهری، چگالی)، ترمومکانیکی (دیرگدازی تحت بار و استحکام خمشی گرم)، مکانیکی (استحکام خمشی و فشاری سرد)، مقاومت به خوردگی و پوششپذیری استفاده شده است. همچنین با تحلیل خواص مکانیکی سرد و گرم، نحوه تشکیل فازهای اسپینل و نقش آنها بر تغییر خواص، تشکیل فازهای مختلف در حضور افزودنیها و نقش هر یک بر رفتار زینتر مورد مطالعه قرار گرفته است.

۲. مواد و روش ها

۲.۱. مواد اولیه

منیزیا مهمترین ماده اولیه دیرگداز در این پژوهش است. با توجه به سهم بالای منیزیا در فرمولاسیون بدنه، کیفیت آن تأثیر بسزایی بر کلیه خواص پس از زینتر نظیر خلوص، چگالی، تخلخل، فازهای پیوندی و توزیع دانهای دارد. در این مطالعه از منیزیای ایرانی با خلوص بیش از ۹۶٪ استفاده شد. جدول ۱ آنالیز شیمیایی منیزیای مصرفی را نشان میدهد.

اسپینل دومین جزء دیرگداز ساختهشده است. مقدار آلومینا یا منیزیای اضافی در اسپینل، تأثیر مستقیمی بر رفتار زینتر نمونهها دارد. اسپینل مورد استفاده از نوع غنی از منیزیا (تولید Alcoa آمریکا، کد AR78، خلوص >۹۹٪ و اندازه ذرات ۰-۰٫۵ میلیمتر) است. آنالیز شیمیایی آن در جدول ۲ آمده است.

جدول ۱. آنالیز شیمیایی و چگالی ماده اولیه منیزیا

|

اکسید |

خلوص (%وزنی) |

|

MgO |

۹۶٫۲۲ |

|

CaO |

۱٫۶۲ |

|

Al22O33 |

۰٫۲۵ |

|

Fe22O33 |

۰٫۸۲ |

|

SiO22 |

۰٫۶ |

|

(L.O.I )افت حرارتی |

۰٫۲۸ |

|

چگالی تودهای (g/cm33) |

۳٫۲۵ |

جدول ۲. آنالیز شیمیایی اسپینل مصرفی

|

اکسید |

خلوص (%وزنی) |

|

MgO |

۳۳٫۰۰ |

|

CaO |

<۰٫۰۱ |

|

Al22O33 |

۶۴٫۰۰ |

|

Fe22O33 |

<۰٫۰۱ |

|

SiO22 |

۰٫۵۰ |

|

L.O.I |

۰٫۶۵ |

|

چگالی تودهای (g/cm33) |

۳٫۲۸ |

آلومینا یکی دیگر از مواد اولیه اصلی و نسبتاً خالص در صنعت دیرگداز است که انواع مختلفی دارد. یکی از مهمترین انواع آن، آلومینای تَبولار (صفحهای) است که با کنترل دما به دانههای بلوری بزرگ (فاز کوراندوم) تبدیل میشود. آلومینای مصرفی از نوع تَبولار (تولید Almatis فرانسه، کد T60/T40، خلوص ۹۹٫۵٪ و اندازه ذرات ۰-۰٫۵ میلیمتر) است. آنالیز شیمیایی آن در جدول ۳ ارائه شده است.

جدول ۳. آنالیز شیمیایی آلومینای تَبولار مصرفی

|

اکسید |

خلوص (%وزنی) |

|

Al₂O₃ |

۹۹٫۵ |

|

CaO+MgO |

< ۰٫۴ |

|

Na₂O+K₂O |

<۰٫۵ |

|

چگالی تودهای (g/cm³) |

۳٫۵۵ |

افزودنی زیرکونیا با ۳٪ ایتریا تثبیت شده و خلوص شیمیایی ۹۹٫۵٪ از شرکت توسوه ژاپن است. میانگین اندازه ذرات آن ۰٫۵ میکرون است. بهدلیل توانایی تبدیل فازی و تغییر حجم ناشی از دما، این ماده قابلیت ایجاد ریزترک در کامپوزیتهای سرامیکی را دارد که میتواند استحکام و شکست مواد سرامیکی و دیرگداز را بهبود بخشد. آنالیز شیمیایی زیرکونیا در جدول ۴ آمده است.

جدول ۴. آنالیز شیمیایی (XRF) زیرکونیا

|

اکسید |

خلوص (%وزنی) |

|

HfO₂ |

۵٫۰۲ |

|

Na₂O |

< ۰٫۰۱ |

|

Al₂O₃ |

<۰٫۰۱ |

|

Fe₂O₃ |

<۰٫۰۱ |

|

ZrO₂ |

۹۹٫۵۰ |

|

Y₂O₃ |

۵٫۲۲ |

|

چگالی تودهای (g/cm³) |

۶٫۰۵ |

۲.۲. آماده سازی نمونه ها

برای آمادهسازی نمونهها، ذرات درشت و متوسط هر فرمولاسیون ابتدا بهمدت ۵-۷ دقیقه مخلوط شدند. در این مرحله، ۳٪ چسبنده MgCl₂ افزوده و ۵ دقیقه دیگر مخلوط شد. سپس جزء پودری اضافه و اختلاط ۵-۷ دقیقه دیگر ادامه یافت. زمان کل اختلاط ۱۵-۲۰ دقیقه و مقدار نمونهها ۲۰ کیلوگرم بود. افزودنیها بهدلیل پراکندگی بهتر، با اجزای ریزدانه فرمولاسیون مخلوط شدند. نمونهها با پرس هیدرولیک تحت فشار ۱۲۰۰ کیلوگرم بر سانتیمترمربع بهصورت آجر شکلدهی شدند.

پس از پرس، نمونهها بهمدت ۲۴ ساعت در دمای ۱۱۰°C خشک شدند. مرحله خشککردن بهدلیل حساسیت به رطوبت، بسیار مهم است. در مرحله زینتر، نمونهها در کوره شاتل در دماهای ۱۵۰۰°C و ۱۶۰۰°C بهمدت ۶ ساعت نگهداری شدند و کل فرآیند ۵۵ ساعت طول کشید.

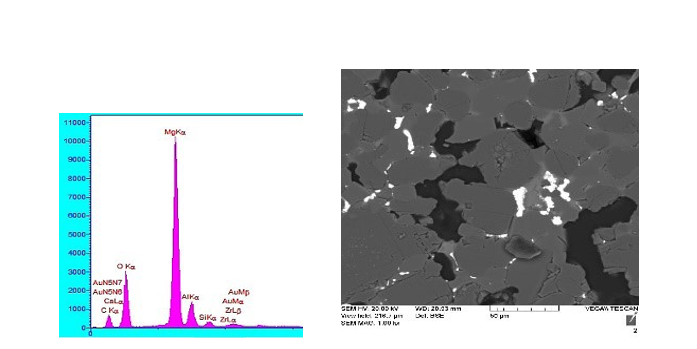

۳.۲. تعیین خواص نمونه ها

چگالی و تخلخل ظاهری مطابق استاندارد ASTM-C830 با روش غوطهوری اندازهگیری شد. استحکام فشاری سرد (ASTM-C133)، استحکام خمشی سرد (ASTM-C583) و استحکام خمشی گرم (ASTM-C64) با دستگاههای ساخت شرکت EKO ژاپن ارزیابی شدند. دیرگدازی تحت بار (RUL) مطابق ASTM-C113 با دستگاه TSAR-612 اندازهگیری شد. ریزساختار با میکروسکوپ الکترونی روبشی (SEM, TESCAN VEGA) و فازها با پراش پرتو ایکس (XRD, PHILIPS 3710 PW) تحلیل شدند.

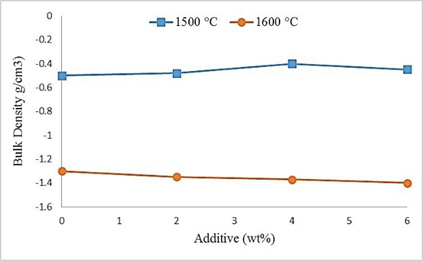

شکل ۱. تغییرات خطی پایدار نمونه های حاوی زیرکونیا پس از پخت در ۱۵۰۰°C و ۱۶۰۰°C.

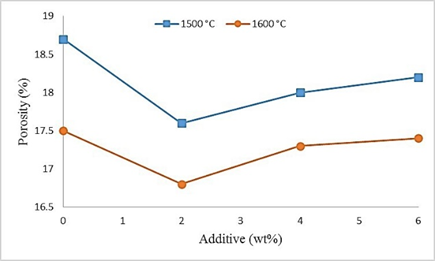

شکل ۲. تخلخل نمونههای حاوی زیرکونیا پس از پخت در ۱۵۰۰°C و ۱۶۰۰°C.

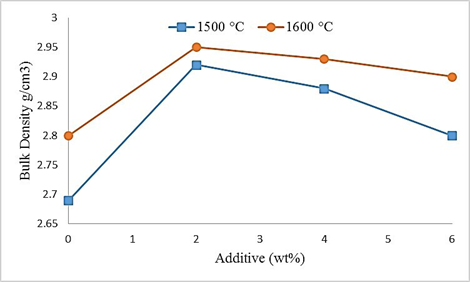

شکل ۳. چگالی تودهای نمونه های حاوی زیرکونیا پس از پخت در ۱۵۰۰°C و ۱۶۰۰°C.

۳. نتایج و بحث

۳.۱. تغییرات خطی پایدار.

شکل ۱ تغییرات خطی پایدار نمونههای حاوی زیرکونیا را نشان میدهد. با افزایش درصد زیرکونیا در نمونههای پختشده در ۱۵۰۰°C، افزایش جزئی و سپس کاهش نسبت به نمونه مرجع بدون افزودنی مشاهده میشود. افزایش ابعاد نسبی میتواند ناشی از تشکیل فازهای اسپینل و زیرکونات باشد. در دمای ۱۶۰۰°C، کاهش ابعاد خطی بهدلیل تشکیل فازهای زیرکونات و انقباض ساختار رخ میدهد.

۳.۲. چگالی و تخلخل

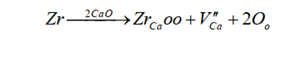

شکلهای ۲ و ۳ بهترتیب روند تغییرات چگالی و تخلخل ظاهری نمونههای حاوی زیرکونیا را نشان میدهند. افزودن زیرکونیا تا ۶٪ باعث افزایش چگالی و کاهش تخلخل نسبت به نمونه مرجع میشود. این امر بهدلیل:

تشکیل فازهای متراکم نظیر زیرکونات منیزیم (M2Z, MZ2, MZ)

افزایش ضریب نفوذپذیری و انتقال جرم طی زینتر (واکنش ۱)

کاهش فاصله نفوذ بهدلیل ریزدانگی ذرات زیرکونیا است.

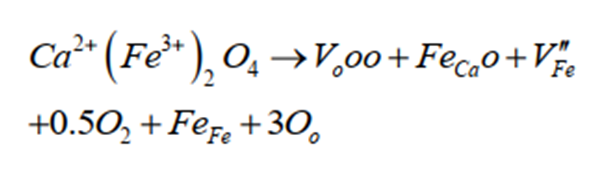

واکنش ۱:

![]()

علاوه بر این، انحلال اکسیدهایی مانند ZrO2 در شبکه اسپینل و حذف Al از شبکه در ترکیب استوکیومتری نیز میتواند تفجوشی را بهبود بخشد. در واقع، انحلال زیرکونیا در فازهای منیزیا و آلومینا و ایجاد حفرههای اتمی، تشکیل فاز اسپینل را تشویق میکند. در این حالت، در حضور ناخالصیهای دیگر مانند Fe2O3 و CaO به دلیل تشکیل فاز مایع، وجود این فازها علاوه بر تشویق فرآیند تفجوشی، میتواند به عنوان عامل جوانهزننده مورد استفاده قرار گیرد که باعث تبلور فازهای زیرکونات آهن-کلسیم میشود. تشکیل همزمان فازهای اسپینل زیرکونات منیزیم و آلومینات منیزیم از مذاب رخ میدهد، پدیدهای که در طی واکنشهای 2 و 3 نشان داده شده است.

واکنش 2:

![]()

واکنش 3:

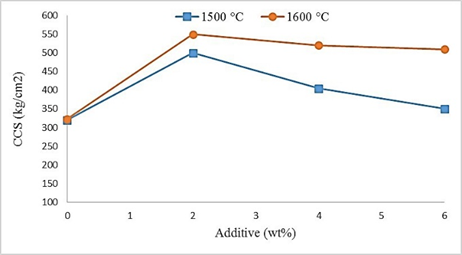

شکل ۴. استحکام فشاری سرد نمونه های حاوی زیرکونیا پس از پخت در ۱۵۰۰°C و ۱۶۰۰°C.

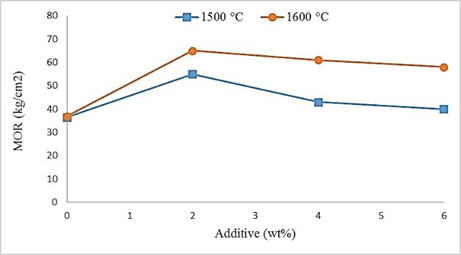

شکل ۵. مدول گسیختگی سرد نمونه های حاوی زیرکونیا پس از پخت در ۱۵۰۰°C و ۱۶۰۰°C.

۳.۳. خواص مکانیکی

- مقاومت فشاری و خمشی سرد با افزایش زیرکونیا تا ۲٪ بهبود مییابد (شکلهای ۴ و ۵). این امر ناشی از:

- افزایش چگالی و کاهش تخلخل

- تشکیل پیوندهای قوی بین ذرات منیزیا و اسپینل توسط فازهای زیرکونات

- انحراف ترکهای بحرانی بهدلیل اختلاف ضریب انبساط حرارتی منیزیا و اسپینل

است. کاهش جزئی استحکام در مقادیر بالاتر زیرکونیا (۴-۶٪) بهدلیل افزایش تخلخل است.

۳.۴. خواص ترمومکانیکی

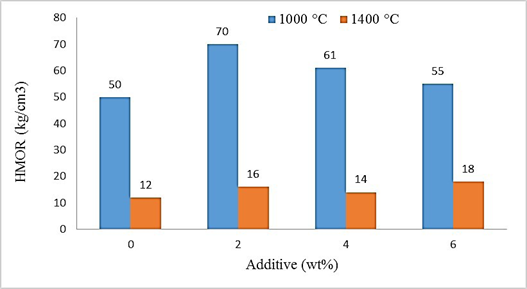

شکل ۶. مدول گسیختگی گرم نمونههای حاوی زیرکونیا در ۱۰۰۰°C و ۱۴۰۰°C.

افزودن زیرکونیا تا ۶٪، استحکام خمشی گرم (HMOR) را در ۱۰۰۰°C و ۱۴۰۰°C افزایش میدهد (شکل ۶). دلایل این بهبود عبارتند از:

- تشکیل پیوندهای قوی توسط فازهای زیرکونات منیزیم و اسپینل آلومینات منیزیم

- انحلال Zr⁴⁺ در شبکه پریکلاز (منیزیا)

- کاهش فازهای پیشذوب در مرزدانهها (نظیر زیرکونات-آهن/کلسیم) در نمونههای حاوی ۶٪ افزودنی

- کاهش HMOR در ۱۴۰۰°C نسبت به ۱۰۰۰°C بهدلیل:

- رشد ریزترک ها

- تشکیل فازهای پیشذوب در مرزدانهها (واکنشهای ۴-۶)

- تجزیه فازهای زیرکونات-آهن/کلسیم در دمای بالا

واکنش ۴:

واکنش ۵:

واکنش ۶:

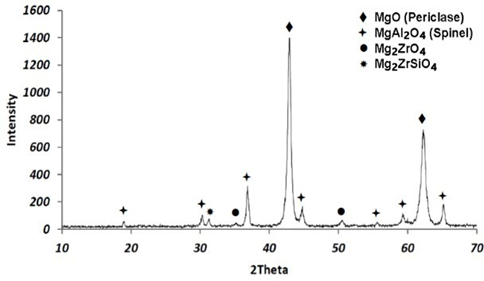

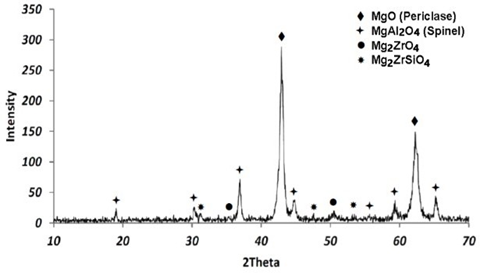

۳.۵. آنالیز فازی

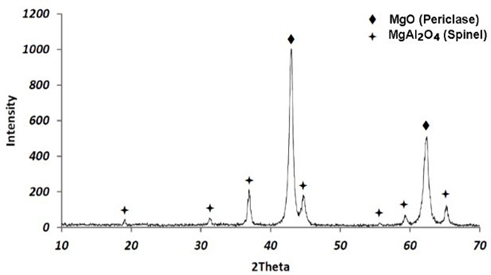

شکل ۷. الگوی پراش پرتو ایکس نمونه مرجع پخت شده در ۱۵۰۰°C.

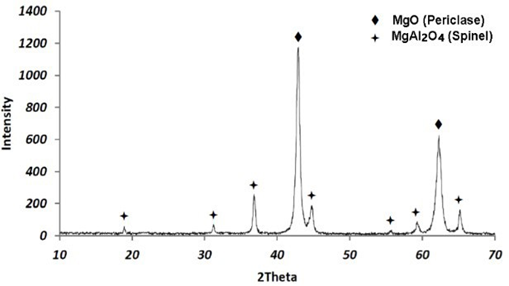

شکل ۸. الگوی پراش پرتو ایکس نمونه مرجع پختشده در ۱۶۰۰°C.

نمونه مرجع: فازهای اصلی پریکلاز (MgO) و اسپینل (MgAl₂O₄) (شکلهای ۷ و ۸رشد اندازه دانه اسپینل در ۱۶۰۰°C مشهود است.

شکل ۹. الگوی پراش پرتو ایکس نمونه حاوی ۴٪ زیرکونیا پختشده در ۱۵۰۰°C.

شکل ۱۰. الگوی پراش پرتو ایکس نمونه حاوی ۴٪ زیرکونیا پختشده در ۱۶۰۰°C.

نمونههای حاوی زیرکونیا: فازهای پریکلاز، اسپینل + محلول جامد جدید (Mg, Al, Zr, O) (شکلهای ۹ و ۱۰.

جابجایی جزئی پیک اسپینل بهدلیل ایجاد فضای خالی در شبکه.

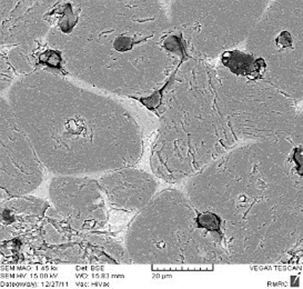

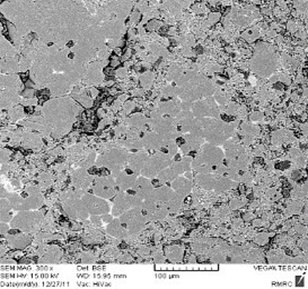

۳.۶. ریزساختار

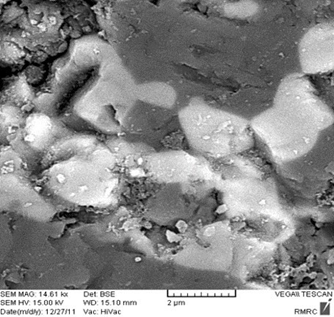

شکل ۱۱. ریزساختار نمونه مرجع پختشده در ۱۶۰۰°C.

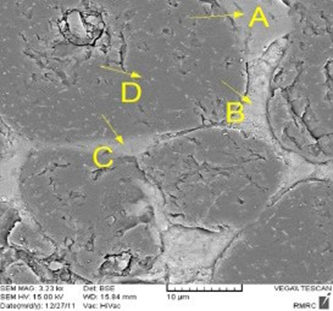

شکل ۱۲. ریزساختار و آنالیز عنصری نقاط مشخص شده در نمونه مرجع ۱۶۰۰°C.

در نمونه مرجع: فاز سیلیکات کلسیم و مگنزیوفریت در مرزدانههای منیزیا-منیزیا و منیزیا-اسپینل تشکیل شده است (شکل ۱۱ و ۱۲).

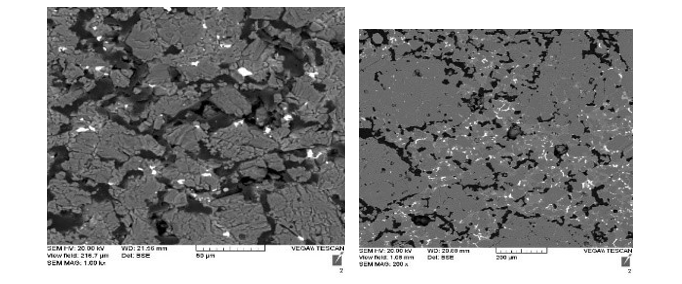

شکل ۱۳. ریزساختار نمونه حاوی ۶٪ زیرکونیا پخت شده در ۱۶۰۰°C.

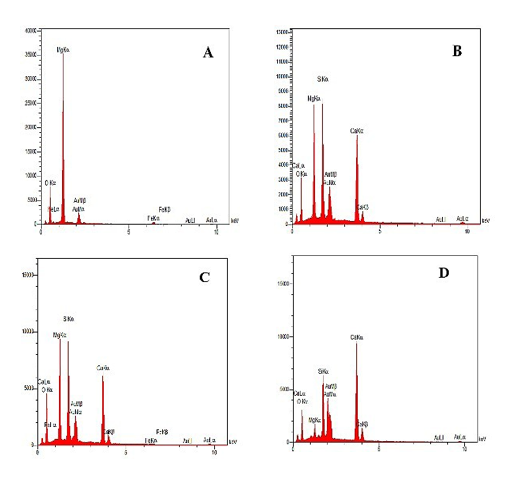

شکل ۱۴. ریزساختار و آنالیز عنصری فاز زیرکونات در نمونه حاوی ۶٪ زیرکونیا (۱۶۰۰°C.

در نمونه های حاوی زیرکونیا: تشکیل فازهای زیرکونات منیزیم، اسپینل آلومینات منیزیم و زیرکونات آهن-کلسیم در مرزدانهها و درون دانههای منیزیا (شکلهای ۱۳ و ۱۴).

زیرکونیا با CaO موجود در منیزیا واکنش داده و فاز پرووسکایت زیرکونات کلسیم (CaZrO₃) تشکیل میدهد که پیوند بین دانههای منیزیا و اسپینل را تقویت میکند.

۴. نتیجه گیری

افزودن زیرکونیا خواص فیزیکی، مکانیکی و ترمومکانیکی دیرگدازهای منیزیا-اسپینل را بهبود میبخشد.

تشکیل فازهای زیرکونات-پایه (نظیر MgZrO₃ و CaZrO₃) با ایجاد ریزترکهای کنترلشده، استحکام مکانیکی را افزایش میدهد.

زیرکونات کلسیم با واکنش ZrO₂ و CaO در مذاب، لایه محافظی در فصل مشترک آجر-مذاب تشکیل داده و پوششپذیری و عمر خدمت را افزایش میدهد.

افزودن ۲٪ وزنی زیرکونیا بهینهترین نتایج را دارد:

افزایش چگالی از ۲٫۸ به ۲٫۹۵ g/cm³ (در ۱۶۰۰°C)

افزایش مقاومت فشاری از ۳۱۵ به ۵۵۰ kg/cm²

افزایش مقاومت خمشی از ۳۵ به ۶۵ kg/cm²

تشکیل فازهای پیشذوب (نظیر زیرکونات-آهن/کلسیم) در مرزدانهها در دماهای بالا (>۱۴۰۰°C) میتواند استحکام گرم را کاهش دهد.

منابع

- Sadik, O. Moudden, A. El Bouari, I.-E. El Amrani: J. Asian Ceram. Soc., 4(2016), 219.

- Ghasemi-Kahrizsangi, H.G. Dehsheikh, E. Karamian, M. Boroujerdnia, K. Payandeh: Ceram. Int., 43(2017), 5014.

- Ghasemi-Kahrizsangi, E. Karamian, H.G. Dehsheikh: Ceram. Int., 43(2017), 13932.

- Ghasemi-Kahrizsangi, E. Karamian, H. Gheisari Dehsheikh, A. Ghasemi-Kahrizsangi: J. Water Environ. Nanotechnol., 2(2017), 206.

- Ghasemi-Kahrizsangi, H. Gheisari-dehsheikh, M. Boroujerdnia: Iran. J. Mater. Sci., 13(2016), 33.

- Kusiorowski, J. Wojsa, B. Psiuk, T. Wala: Ceram. Int., 42(2016), 11373.

- Horckmans, P. Nielsen, P. Dierckx, A. Ducastel: Resour. Conserv. Recycl., 140(2019), 297.

- Beyhaghi, M. Rouhani, J. Hobley, Y.-R. Jeng: Appl. Surf. Sci., 569(2021), 151037.

- Beyhaghi, A.-R. Kiani-Rashid, M. Kashefi, J.V. Khaki, S.

- Jonsson: Appl. Surf. Sci., 344(2015), 1. [10] M. Krishnan, R. Manikandan, D. Thenmuhil: Ceram. Int., 47(2021), 3430. [11] M. Mohammadihooyeh, E. Karamian, R. Emadi: Ceram. Int., 46(2020), 1662. [12] S. Ghasemi-Kahrizsangi, H.G. Dehsheikh, E. Karamian, A.

- Nemati: Ceram. Int., 44(2018), 2058. [13] C. Gómez-Rodríguez, D. Fernández-González, L.V. GarcíaQuiñonez, G.A. Castillo-Rodríguez, J.A. Aguilar-Martínez, L.F.

- Verdeja: Metals, 9(2019), 1297. [14] S. Otroj, A. Daghighi: Ceram. Int., 37(2011), 1003. [15] A. Kumar, P. Kumar, A. Ghosh, S. Sinhamahapatra, H.S.

- Tripathi: Int. J. Miner. Process., 144(2015), 40. [16] R. Kusiorowski: Constr. Build. Mater., 231(2020), 117084. [17] M. Beyhaghi, M. Kashefi, A. Kiani-Rashid, J. Vahdati Khaki, S. Jonsson: Surf. Coat. Tech., 272(2015), 254. [18] S. G Kahrizsangi, A. Nemati, A. Shahraki, M. Farooghi: Int. J. Nanosci. Nanotechnol., 12(2016), 19. [19] M. Mohammadihooyeh, E. Karamian, R. Emadi: Ceram. Int., 45(2019), 20674.

FA

FA  EN

EN  AR

AR