چکیده

دیرگدازهای دولومیتی به دلیل وجود سنگ معدن دولومیت با کیفیت بالا در بسیاری از مناطق ایران، به ویژه اصفهان و همدان، پتانسیل تولید خوبی در ایران دارند. مشکل اساسی مرتبط با تولید و استفاده از این نوع دیرگدازها، تمایل ذاتی دولومای کلسینده به هیدراتاسیون است. یکی از روشهای غلبه بر این مشکل، افزایش مقدار منیزیا در دولوما است.

این مطالعه بر استفاده از دولومیت ایران برای تولید دیرگداز منیزیا-دولوما (mag-dol) با مقاومت بالا در برابر هیدراتاسیون و خوردگی تمرکز دارد. مشخص شد که افزودن ۲۰% وزنی منیزیت به دولومیت منجر به کپسوله شدن CaO توسط MgO میشود که از هیدراتاسیون بیشتر دولوما جلوگیری میکند.

کلمات کلیدی: دولومیت، منیزیت، mag-dol، دیرگداز، هیدراتاسیون، خوردگی.

۱. مقدمه

دیرگدازهای دولومیتی از جمله محصولات بازی هستند که مواد اولیه آنها شامل دولومای ذوب شده یا سینتر شده است. معمولاً این دیرگدازها در ترکیب خود ۶۰% وزنی اکسید کلسیم (CaO) و ۴۰% وزنی اکسید منیزیم (MgO) دارند. برخی ناخالصیها مانند SiO₂، Al₂O₃، Fe₂O₃ و ZrO₂ به شکل ترکیبات کلسیم یا منیزیم در این مواد یافت میشوند] ۱[.

کاربرد اصلی دیرگدازهای دولومیتی در صنایع فولادسازی، سیمان و آهک است [۲، ۳]. دولومای کلسینده بسیار مستعد هیدراتاسیون است. این خاصیت ذاتی، زمان نگهداری و حمل و نقل این نوع مواد دیرگداز را محدود میکند. برای تثبیت دولوما در برابر هیدراتاسیون، تحقیقات زیادی انجام شده و روشهای متنوعی به کار گرفته شده است، اما بیشتر این روشها به نوعی خواصی مانند دیرگدازی و مقاومت به خوردگی دیرگدازهای دولومیتی را تحت تأثیر قرار میدهند یا باعث مشکلات زیستمحیطی میشوند. یکی از مؤثرترین روشها برای تثبیت دولوما، افزودن منیزیا به آن است. محصول حاصل، دیرگداز منیزیت-دولومیت (mag-dol) نامیده میشود. در حال حاضر از این محصول استفاده میشود. مقدار منیزیا در این محصولات بین ۵۰ تا ۸۰ درصد وزنی متغیر است. درصد بالای منیزیا خواصی مانند مقاومت به هیدراتاسیون [۴] و خوردگی توسط سرباره [۵]، مقاومت فشاری سرد و گرم و همچنین مقاومت به سایش [۶] را بهبود میبخشد. روشهایی برای تولید دیرگدازهای mag-dol استفاده شده است؛ مهمترین آنها استفاده از مخلوط منیزیای سینتر شده و دولوما است. روش دیگر، هیدراته کردن جزئی دولوما برای کاهش درصد CaO در آن است. یک روش جدید دیگر، استفاده از مخلوط کلسینده شده دولومیت و منیزیا از طریق فرآیند کلسیندر دو مرحلهای است] ۷[.

در ایران دولومیت با کیفیت بالا در بسیاری از مناطق یافت میشود. بیشتر معادن، معادن روباز هستند و به هیچ فرآیند پرعیارسازی نیاز ندارند. مهمترین معادن دولومیت ایران در استانهای اصفهان، همدان، کرمان، زنجان و آذربایجان واقع شدهاند.

هدف این کار پژوهشی، مطالعه استفاده از دولومیت و منیزیت ایران برای تولید دیرگداز mag-dol از طریق فرآیند کلسیندر دو مرحلهای است.

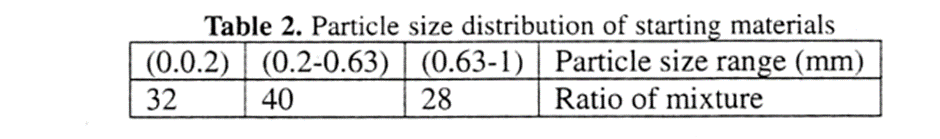

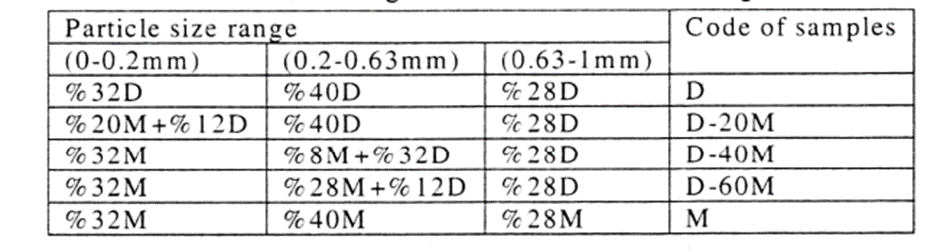

... هر دامنه برای به دست آوردن تراکم ذرات بهینه محاسبه شد (جدول ۲). برای تهیه کلینکر اولیه به روش کلسیندر دو مرحلهای، مخلوطهایی از دولومیت و منیزیت با ۲۰، ۴۰ و ۶۰% وزنی منیزیت تهیه شد. اندازه ذرات منیزیت بین ۰ تا ۰.۲ میلیمتر بود. سپس مخلوطها به صورت تکمحوری به نمونههای استوانهای با قطر ۳ سانتیمتر پرس شدند.

نمونهها سپس به مدت ۳ ساعت در دماهای مختلف عمدتاً ۱۱۰۰، ۱۲۰۰، ۱۳۰۰ و ۱۴۰۰ درجه سانتیگراد کلسینده شدند. مشخص شد که محدوده دمایی بین ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد برای فرآیند کلسیندر مناسب است. مطابق جدول ۳، مخلوطهایی با ۲۰، ۴۰ و ۶۰% وزنی منیزیت در دولومیت با ۶% رطوبت تهیه و به صورت تکمحوری به نمونههایی با وزن حدود ۱ کیلوگرم پرس شدند. نمونهها سپس در دمای ۱۲۵۰ درجه سانتیگراد به مدت ۳ ساعت کلسینده شدند. نمونههای کلسینده شده سپس خرد و دانهبندی شدند تا به عنوان کلینکر اولیه استفاده شوند.

برای مطالعه اثر فرآیند کلسیندر، دو نوع نمونه تهیه شد: نوع اول از کلینکر کلسینده شده ساخته شد و نوع دوم با استفاده از مخلوط دولومای سینتر شده و منیزیا تهیه گردید. برای جلوگیری از هیدراتاسیون نمونهها، آنها در آون در دمای ۱۱۰ درجه سانتیگراد نگهداری شدند. سپس تمام نمونهها در دمای ۱۶۰۰ درجه سانتیگراد به مدت ۴ ساعت پخت شدند. پس از پخت، نمونهها برای بررسیهای ریزساختاری، اندازهگیری چگالی، مقاومت فشاری و مقاومت به هیدراتاسیون آزمایش شدند. آزمایشهای هیدراتاسیون مطابق روش پل [۸] انجام شد.

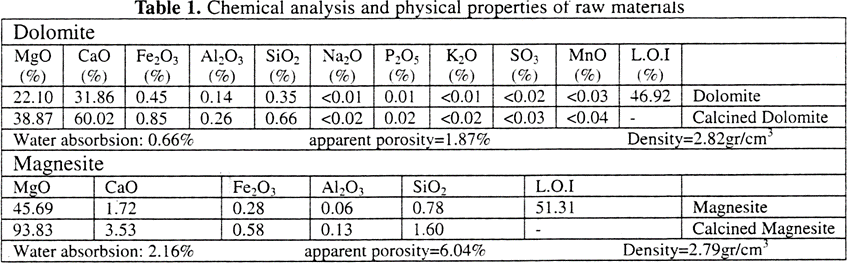

جدول ۱. آنالیز شیمیایی و خواص فیزیکی مواد اولیه

جدول 2:

جدول ۲. توزیع اندازه ذرات مواد اولیه

|

دامنه اندازه ذرات (mm) |

(0-0.2) |

(0.2-0.63) |

(0.63-1) |

|

نسبت مخلوط (%) |

32 |

40 |

28 |

جدول ۳. نسبت منیزیت و دولومیت در مخلوطهای اولیه

جدول ۴. آنالیز شیمیایی مخلوطهای اولیه پس از کلسیندر

|

کد نمونه |

مخلوط اولیه |

CaO (%) |

MgO (%) |

Fe₂O₃ (%) |

Al₂O₃ (%) |

SiO₂ (%) |

|

M |

منیزیت |

3.53 |

93.84 |

0.58 |

0.13 |

1.6 |

|

D-60M |

دولومیت + 60% منیزیت |

26.21 |

71.22 |

0.68 |

0.18 |

1.23 |

|

D-40M |

دولومیت + 40% منیزیت |

37.43 |

60.25 |

0.74 |

0.2 |

1.04 |

|

D-20M |

دولومیت + 20% منیزیت |

55.08 |

49.03 |

0.79 |

0.23 |

0.85 |

|

D |

دولومیت |

60.02 |

37.87 |

0.85 |

0.26 |

0.66 |

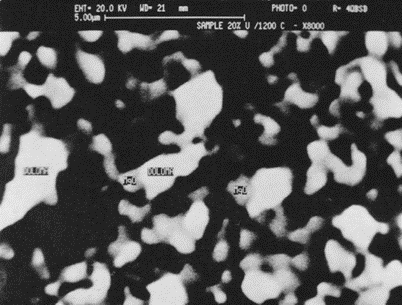

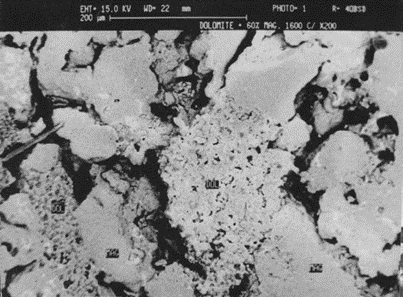

شکل ۱ تصویر SEM از کلینکر اولیه حاوی ۴۰% وزنی منیزیت که به مدت ۳ ساعت در ۱۳۰۰ درجه سانتیگراد کلسینده شده است. از شکل مشاهده میشود که هیچ پیوندی بین ذرات دولوما و منیزیا وجود ندارد. این نشان میدهد که دمای کلسیندر برای تشکیل پیوند در فصل مشترک دولوما/منیزیا به اندازه کافی بالا نیست. الگوی XRD نمونه مشابه در شکل ۲ نشان داده شده است. الگوی نشاندهنده عدم تشکیل فازهای اکسیدی با نقطه ذوب پایین در این نمونه است.

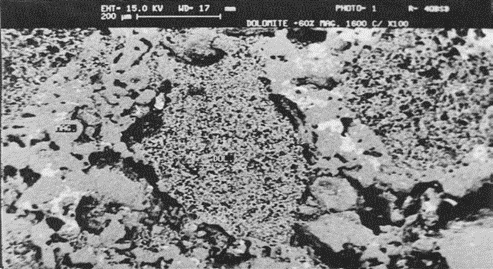

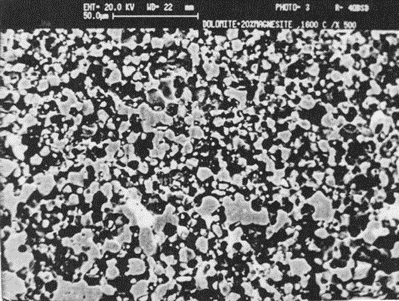

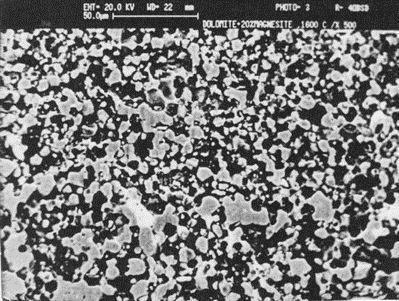

شکل ۲ یک تصویر میکروسکوپ الکترونی از یک نمونه پخته شده در ۱۵۰۰ درجه سانتیگراد را نشان میدهد. این نمونه با استفاده از کلینکر اولیه حاوی ۶۰% وزنی منیزیت در ترکیب آن تهیه شده است. از شکل، تخلخل قابل توجهی بین دانههای منیزیا و دولوما وجود دارد. این یافته با نتایج اندازهگیری چگالی ارائه شده در شکل ۷ مطابقت خوبی دارد. مقایسه میکروگراف SEM نشان داده شده در شکل ۳ که متعلق به نمونهای با ترکیب مشابه اما دمای پخت بالاتر (۱۶۰۰ درجه سانتیگراد) است با این میکروگراف (شکل ۲)، اثر قابل توجه دمای پخت را در کاهش تخلخل در این سیستم نشان میدهد.

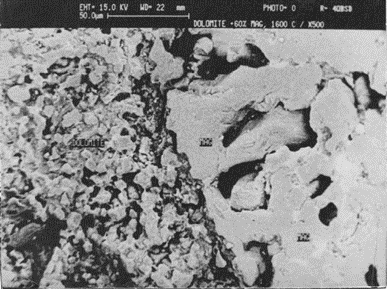

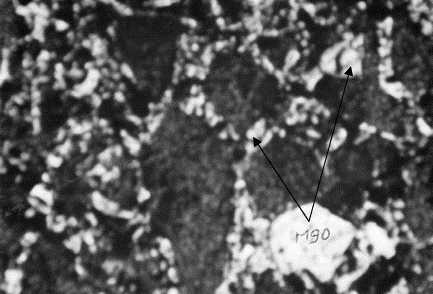

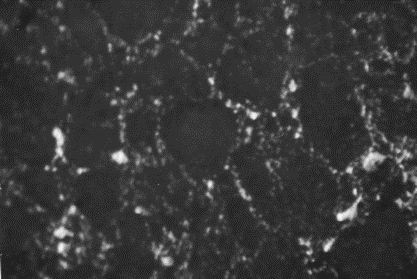

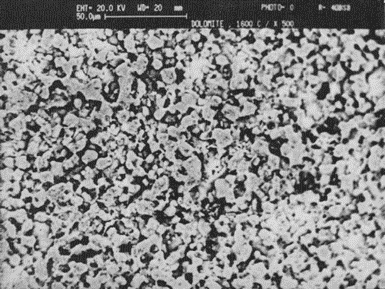

شکل ۴ فصل مشترک بین دانههای دولوما و منیزیا را نشان میدهد. این تصویر از نمونهای حاوی ۶۰% وزنی منیزیا و ۴۰% وزنی دولوما در ترکیب آن که در ۱۶۰۰ درجه سانتیگراد پخته شده بود، گرفته شده است. شکل تشکیل پیوند خوبی بین دانههای منیزیا و دولوما را نشان میدهد که تأثیر مثبتی بر استحکام نمونه دارد. شکلهای ۵ و ۶ تصاویر میکروسکوپ نوری نمونههای حاوی ۲۰ و ۶۰% وزنی منیزیت را نشان میدهند. شکلها نشان میدهند که ریزساختار نمونهها شامل دانه دولوما است که توسط شبکهای با ساختار لانه زنبوری از منیزیا احاطه شده است. این شبکه در نمونه با مقدار منیزیای بیشتر ضخیمتر است (شکل ۵). نمونه همچنین تخلخل بیشتری دارد. با این حال، در نمونه حاوی ۲۰% وزنی...

شکل ۱. میکروگراف SEM کلینکر اولیه حاوی ۴۰% وزنی منیزیت.

شکل ۲. میکروگراف SEM نمونه پخته شده در ۱۵۰۰°C حاوی ۶۰% وزنی منیزیت.

شکل ۳. میکروگراف SEM نمونه پخته شده در ۱۶۰۰°C حاوی ۶۰% وزنی منیزیت.

شکل ۴. فصل مشترک دولوما/منیزیا در نمونه نشان داده شده در شکل ۳.

شکل ۵. تصویر میکروسکوپ نوری نمونه mag-dol حاوی ۶۰% وزنی منیزیت.

شکل 6: در منیزیت (شکل 6)، دیواره شبکه نازکتر است و تخلخل کمتری دارد.

۳.۲. اندازهگیری چگالی

نتایج آزمایش اندازهگیری چگالی نمونهها در شکل ۷ نشان داده شده است. برای داشتن نتیجه دقیقتر، پنج نمونه برای هر اندازهگیری انتخاب شدند. شکل نشان میدهد که با افزایش مقدار منیزیت در کلینکر اولیه، تخلخل افزایش و در نتیجه چگالی در همه نمونهها کاهش مییابد. همچنین نشان میدهد که چگالی نمونههایی که با فرآیند کلسیندر دو مرحلهای تهیه شدهاند به طور قابل توجهی بیشتر از نمونههای ساخته شده با استفاده از مخلوط دولومای سینتر شده و منیزیا است. مشخص شد که با افزایش دمای پخت، چگالی در نمونههای تهیه شده از کلینکر کلسینده شده افزایش مییابد. این رفتار در نمونههایی که دولومیت بیشتری در کلینکر اولیه خود داشتند، مشاهده نشد. این میتواند به دلیل اول: دمای ذوب بالاتر و محتوای ناخالصی کمتر منیزیت که اجازه سینتر کامل در دمای پخت را نمیدهد. و دوم: فعالیت منیزیای کلسینده شده به دلیل سینتر جزئی منیزیا در طی فرآیند کلسیندر، کمتر از دولومای کلسینده شده است. بنابراین، سینتر نمونههایی که دولومای بیشتری دارند، تحت شرایط پردازش کاملتر خواهد بود.

۳.۳. مقاومت به هیدراتاسیون

نتایج آزمایش مقاومت به هیدراتاسیون نمونههای ساخته شده از کلینکر کلسینده شده در شکل ۸ نشان داده شده است. شکل نشان میدهد که با افزایش منیزیت از ۲۰% وزنی به مقادیر بالاتر، مقاومت به هیدراتاسیون کاهش مییابد، در حالی که نمونههای حاوی ۲۰% وزنی منیزیت بالاترین مقدار مقاومت را دارند. این رفتار را میتوان با نگاه کردن به ریزساختار نمونههای ارائه شده در شکلهای ۴ و ۵ توضیح داد که در آن همانطور که قبلاً ذکر شد، دانههای دولوما توسط دانههای منیزیا احاطه شدهاند که منجر به افزایش مقاومت به هیدراتاسیون میشود.

شکل ۶. تصویر میکروسکوپ نوری نمونه mag-dol حاوی ۲۰% وزنی منیزیت. (x1000)

شکل ۷. چگالی و تخلوح نمونههای مختلف بر حسب مقدار منیزیت. (الف) کلینکر کلسینده شده منیزیت و دولومیت (پخته شده در ۱۵۰۰°C، (ب) کلینکر کلسینده شده منیزیت و دولومیت (پخته شده در ۱۶۰۰°C)، و (ج) دولومای سینتر شده و منیزیا (پخته شده در ۱۶۰۰°C).

شکل ۷ میکروگراف SEM یک نمونه mag-dol با ۲۰% وزنی منیزیت و شکل ۸ نمونه دولومیت بدون منیزیت اضافی را نشان میدهد. همانطور که از شکل ۷ مشاهده میشود، ریزساختار شامل ماتریس منیزیا است که دانههای آهک (calcia) را احاطه کرده است. با این حال، در نمونه دولومیت (شکل ۸) فاز غالب آهک (calcia) است که مستعدتر به هیدراتاسیون است.

۴. نتیجهگیری

از نتایج این مطالعه میتوان نتیجه گرفت که

۱. با افزایش درصد منیزیا در دولوما، مقاومت به هیدراتاسیون دیرگدازهای دولومیتی به طور قابل توجهی افزایش مییابد

۲. فرآیند کلسیندر دو مرحلهای را میتوان با موفقیت برای تولید دیرگدازهای mag-dol به کار برد.

۳. دلیل اصلی افزایش مقاومت به هیدراتاسیون در دیرگدازهای mag-dol، تغییر ریزساختار از یک ماتریس که در آن CaO فاز غالب است به یک ماتریس که در آن MgO فاز اصلی است، میباشد.

۴. فاز CaO در دیرگدازهای mag-dol توسط فاز MgO احاطه شده است که این امر نیز در مقایسه با دیرگدازهای دولومیتی، مقاومت به هیدراتاسیون این نوع دیرگدازها را افزایش میدهد.

شکل ۸. مقاومت به هیدراتاسیون بر حسب مقدار منیزیت.

شکل ۹. میکروگراف SEM نمونه mag-dol حاوی ۲۰% وزنی منیزیت.

شکل ۱۰. میکروگراف SEM نمونه دولومیت (بدون منیزیت اضافی).

منابع:

- Routschka, G., “Refractory Materials” ,Translated to persian by B. Mirhadi, IUSTpublication, 1999.

- Degaviva, T., Cichida, S. and Otatani, T .Development of CaO-MgO Refractories and their Effects on Refining Mechanism of Extremely Clean steel” , Proceedings of 2nd International Conference on Refractory, Tokyo ,1987, 842-856.

- Fleisher, J. and Prange, R. “Application of Dolomite and Magnesite Refractories for Converters and Stel making Process” ,Interceram Special Issue , 1981, 11-14.

- Spencer, F. “ Basic Refractory Raw Materials” , Meeting of the Refractory Materials Section,London, 9-10 November, 1971, 23-25

- Delmann, W. and Zednicek, W. “Experimental Results of Ladle with Magnesite Products and Bricks Made of Magdol-co- Clinker”,Interceram Special Issue, 1998, 365-379.

- Maoqiang, Li. and Messing, G. L. “Study of Thermal Decomposition of Alkaline Earth Carbonates and Surface area of ProductOxides”, Proceedings of International Symposium on Refractories Raw Materials and High Performance Refractory Products, 1988 244-254.

- Lynch, A. J. “Mineral Crushing and Grinding Circuits” , Vol. 1, 4th ed., 1989.

- Paul, T. Cash, “Hydration Rate for Dead BurnedDolomite” , Ceramic Bulletin, Vol. 61, No. 7,1982.

FA

FA  EN

EN  AR

AR