چکیده

در این مقاله، تأثیر نانوذرات Fe2O3 بر ریزساختار و مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO حاوی 35% وزنی CaO بررسی شد. دیرگدازهای MgO-CaO با محتوای 35% وزنی CaO با استفاده از دولومیت و منیزیت کلسینه شده به عنوان مواد اولیه و نانوذرات Fe2O3 2، 4، 6 و 8% وزنی به عنوان افزودنی تهیه شدند.

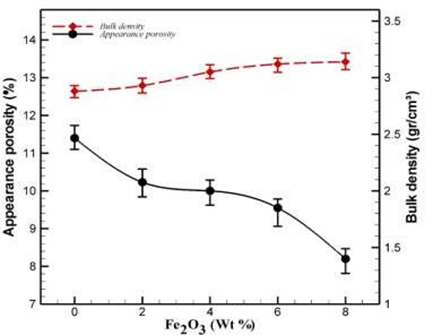

نمونهها تحت فشار 90 مگاپاسکال به صورت بریکت فشرده شدند. بریکتها پس از خشکشدن در دمای 110 ∘∘C به مدت 24 ساعت، در دمای 1650 ∘∘C به مدت 3 ساعت زینتر شدند. مقاومت به هیدراتاسیون در دمای 25 ∘∘C و رطوبت نسبی 95% از طریق افزایش وزن پس از 72 ساعت اندازهگیری شد. بر اساس نتایج، مشاهده شد که با افزایش مقدار نانوذرات Fe2O3 به 8% وزنی، چگالی تودهای به 3.14 گرم بر سانتیمترمکعب افزایش و تخلخل ظاهری به 8.20% کاهش یافت. برای نمونه بدون افزودنی، افزایش جرم پس از 72 ساعت 1.76% بود که با افزایش مقدار نانوذرات Fe2O3 به شدت به 1.27% کاهش یافت. با افزودن نانوذرات Fe2O3، چگالی تودهای و مقاومت به هیدراتاسیون نمونهها افزایش یافت، در حالی که تخلخل ظاهری کاهش یافت. تراکمپذیری دیرگدازهای MgO-CaO با افزایش محتوای نانوذرات Fe2O3 ارتقا یافت. افزودن نانوذرات Fe2O3 منجر به تشکیل فازهای کمنقطهذوب مانند C22F 2CaO.Fe2O3 ، CF CaO.Fe2O3 و C33A 3CaO.Al2O3 شد. تشکیل این فازهای کمنقطهذوب در اطراف دانهها و مرزدانههای CaO و MgO، تراکمپذیری دیرگدازهای MgO-CaO را تقویت کرد. ماهیت تأثیر نانوذرات Fe2O3 در ارتقای تراکمپذیری، افزایش زینتر فاز مایع است.

کلمات کلیدی:

مقاومت به هیدراتاسیون، تراکمپذیری، دیرگداز، نانوذراتFe2O3

- مقدمه

دیرگدازهای MgO-CaO بهعنوان یکی از انواع دیرگدازهای عاری از کروم در نظر گرفته میشوند که برای جایگزینی دیرگدازهای MgO-Cr2O3 مناسب هستند [1]. این دیرگدازها بهطور گسترده در کورههای دوار سیمان و پاتیلهای فولادی بهدلیل نقطه ذوب بالا، مقاومت عالی به شوک حرارتی و مقاومت خوب در برابر سربارههای بازی و کلینکر استفاده میشوند [1]. علاوه بر این، دیرگدازهای MgO-CaO برای حذف ناخالصیها از فولاد مذاب مفید هستند و بنابراین بهعنوان یکی از انواع مؤثر دیرگدازها برای تولید محصولات فولادی تمیز در نظر گرفته میشوند [2]. در سالهای اخیر، با افزایش تقاضا برای خلوص فولاد مذاب، آگاهی از حفاظت محیط زیست و کمبود منابع افزایش یافته و مواد MgO-CaO بهدلیل هزینه پایین و منابع سنگ فراوان، به یکی از دیرگدازهای جذاب در فولادسازی تبدیل شدهاند [3]. با اینحال، کاربرد دیرگدازهای MgO-CaO بهدلیل مقاومت ضعیف به هیدراتاسیون محدود شده است [2-6]. مواد MgO-CaO مستعد هیدراتاسیون هستند زیرا آهک آزاد در آنها بهراحتی با آب واکنش میدهد و انبساط حجمی ناشی از آن میتواند آسیب شدیدی به مواد وارد کند [7]. مقاومت به هیدراتاسیون مواد حاوی آهک آزاد را میتوان با عملیات آنها در جو CO2 بهبود بخشید که منجر به تشکیل لایه متراکم روی سطح CaO میشود [8]. بهبود بیشتر میتواند با افزودن اکسیدهای فلزی مانند CuO، Fe2O3، SiO2 و V2O5 [9] برای واکنش با آهک و تشکیل فاز کم

نقطهذوب یا با افزودن ZrO2 [4] برای تشکیل ترکیبات پایدار با نقطه ذوب بالا با CaO حاصل شود. با اینحال، مایعات تشکیلشده ممکن است بهطور قابلتوجهی دیرگدازی و مقاومت به سرباره دیرگدازها را کاهش دهند [4، 8 و 9]. مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO را همچنین میتوان با کربناتهسازی سطحی و پوشش فسفاتی بهبود بخشید [8]. گزارش شده است که افزودن Fe2O3 میتواند بهطور محسوسی خواص دیرگدازهای MgO-CaO را بهبود بخشد، اما باعث کاهش دیرگدازی سیستم MgO-CaO میشود [6]. بنابراین، کاهش مقدار Fe2O3بهمنظور بهبود خواص دیرگدازهای MgO-CaO حائز اهمیت است. فناوری نانو در سالهای اخیر به دیرگدازها معرفی شده است. گزارش شده است که عملکرد دیرگدازها بهطور محسوسی بهدلیل پراکندگی خوب نانوذرات در ریزساختار و فعالیت واکنشی آنها بهبود یافته است [4]. هدف این کار، مطالعه تأثیر افزودن نانوذرات Fe2O3 بر مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO است تا امکان بهبود مقاومت به هیدراتاسیون با افزودن مقدار کمتر Fe2O3 از طریق فناوری نانو تأیید شود.

2. روش آزمایشی

مواد اولیه مورد استفاده، دولومیت ناحیه زفرخ و منیزیت ناحیه بیرجند ایران با نسبت CaO/MgO=7/15 بودند که ترکیبات شیمیایی آنها در جدول 1 نشان داده شده است.

ابتدا دولومیت و منیزیت به اندازه 0.2-1 میلیمتر خرد شدند. دولومیت و منیزیت در دمای 1000 درجه سلسیوس به مدت 3 ساعت کلسینه شدند. مخلوطها با ترکیب پودر دولوما doloma و منیزیا magnesia با 0، 2، 4، 6 و 8% وزنی

نانوذرات Fe2O3 با اندازه 68 نانومتر ویژگیهای نانوFe2O3 در جدول 2 نشان داده شده است در یک آسیاب گلدانی به مدت 2 ساعت تهیه شدند. سپس، مخلوط با 5% وزنی رزین فنولیک بهعنوان چسبنده مخلوط و تحت فشار 90 مگاپاسکال پرس شدند. گلولهها در دمای 110 درجه سلسیوس به مدت 24 ساعت خشک شدند. در نهایت، نمونهها در دمای 1650 درجه سلسیوس در یک کوره مُفلدار کنترلشده با برنامه الکتریکی با توقف 3 ساعته در دمای اوج پخت شدند. نمونههای زینترشده با اندازهگیری چگالی تودهای، تخلخل ظاهری، مقاومت به هیدراتاسیون، ریزساختار و آنالیز ترکیب فازی مشخصهیابی شدند. چگالی تودهای و تخلخل ظاهری با استفاده از اصل ارشمیدس و با استفاده از نفت سفید به عنوان محیط غوطهوری تحت خلاء اندازهگیری شدند.

مقاومت به هیدراتاسیون نمونهها بر روی بخش دانهبندی شده مش 5±10 BS اندازهگیری شد. جو محفظه در دمای 25 درجه سلسیوس و رطوبت نسبی 95% به مدت 72 ساعت حفظ شد. درصد افزایش وزن قبل و بعد از هیدراتاسیون معیار مقاومت به هیدراتاسیون بود معادله 1 . ریزساختار توسط میکروسکوپ الکترونی روبشی SEM 20 کیلوولت تحلیل شد.

جدول 1. آنالیز شیمیایی منیزیا و دولوما

|

اکسید |

منیزیا %وزنی |

دولوما %وزنی |

|

MgO |

93.2 |

37.2 |

|

CaO |

2.7 |

57.7 |

|

TiO22 |

0.2 |

0.2 |

|

MnO |

0.45 |

0.18 |

|

Fe22O33 |

0.6 |

0.6 |

|

Al22O33 |

1.6 |

2.8 |

|

SiO22 |

0.8 |

0.7 |

|

L.O.I افت حرارتی |

0.3 |

0.44 |

معادله 1:

![]()

M2= افزایش وزن پس از آزمون هیدراتاسیون.

M1= افزایش وزن قبل از آزمون هیدراتاسیون.

جدول 2: ویژگیهای نانو-Fe₂O₃

|

میانگین اندازه ذره نانومتر |

سطح ویژه متر مربع بر گرم |

چگالی گرم بر سانتیمترمکعب |

ناخالصی % |

|

68 |

159±18 |

0.15 |

99.9> |

شکل 1: تأثیر نانوذرات Fe₂O₃ بر تراکمپذیری دیرگدازهای MgO-CaO.

ترکیب فازی توسط پراش پرتو ایکس پودری XRD، هدف مس، 40 کیلوولت تعیین شد.

3. نتایج و بحث

3.1 تراکمپذیری:

شکل 1 تأثیر افزودن نانوذرات Fe₂O₃ بر چگالی تودهای و تخلخل ظاهری نمونههای زینترشده در دمای 1650 درجه سلسیوس به مدت 3 ساعت را نشان میدهد. مشاهده میشود که چگالی تودهای بهتدریج افزایش و تخلخل ظاهری با افزودن نانوذرات Fe₂O₃ کاهش یافته است. هنگامی که مقدار نانوذرات Fe₂O₃ به 8% وزنی افزایش یافت، چگالی تودهای به 3.14 گرم بر سانتیمترمکعب افزایش و تخلخل ظاهری به 8.20% کاهش یافت. این نتیجه نشان میدهد که افزودن نانوذرات Fe₂O₃ زینتر و تراکمپذیری دیرگداز MgO-CaO را ارتقا داده است. افزودنی نانوذرات Fe₂O₃ از طریق تشکیل فازهای مایع به زینتر مواد CaO-MgO کمک کرده و انتقال جرم را از طریق آن تسهیل میکند.

3.2 ترکیب فازی و ریزساختار:

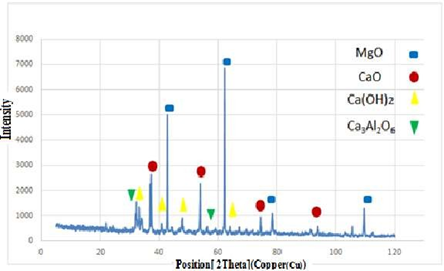

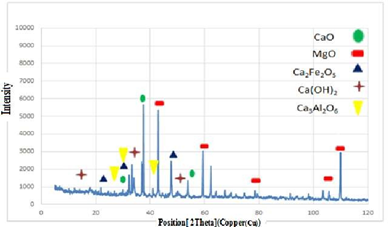

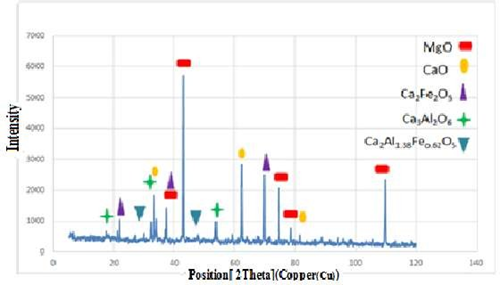

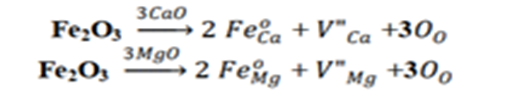

شکلهای 2 تا 4 الگوهای XRD نمونههای بدون افزودنی، با 2% و 8% نانوذرات Fe₂O₃ را نشان میدهند. در نمونه بدون افزودنی، MgO و CaO فازهای کریستالی اصلی بودند. همزمان، در نمونههای حاوی 2% و 8% نانوذرات Fe₂O₃، MgO، CaO، C₂F 2CaO.Fe₂O₃ ، Ca₃Al₂O₆ 3CaO.Al₂O₃ و CAF فازهای کریستالی اصلی بودند. CaO با نانوذرات Fe₂O₃ واکنش داد و C₂F

2CaO.Fe₂O₃ ، Ca₃Al₂O₆ 3CaO.Al₂O₃ و CAF با نقطه ذوب پایین را تشکیل داد که منشأ فاز شیشهای در ریزساختار هستند. حضور نانوذرات Fe₂O₃ در MgO-CaO در بالای 1400 درجه سلسیوس در مرزدانهها مایع تشکیل میدهد و زینتر را تقویت میکند [6]. افزایش محتوای افزودنی به تشکیل فازهای مایع بیشتر بین دانهها کمک میکند. بنابراین، ترشوندگی دانه افزایش یافته و منجر به رشد دانهها از طریق انحلال و رسوب میشود. مقدار فازهای شیشهای با افزایش غلظت افزودنی افزایش مییابد.

شکل 2: الگوی XRD دیرگدازهای MgO-CaO بدون افزودنی.

شکل 3: الگوی XRD دیرگدازهای MgO-CaO با افزودن 2% نانوذرات Fe₂O₃

شکل 4: الگوی XRD دیرگدازهای MgO-CaO با افزودن 8% نانوذرات Fe₂O₃.

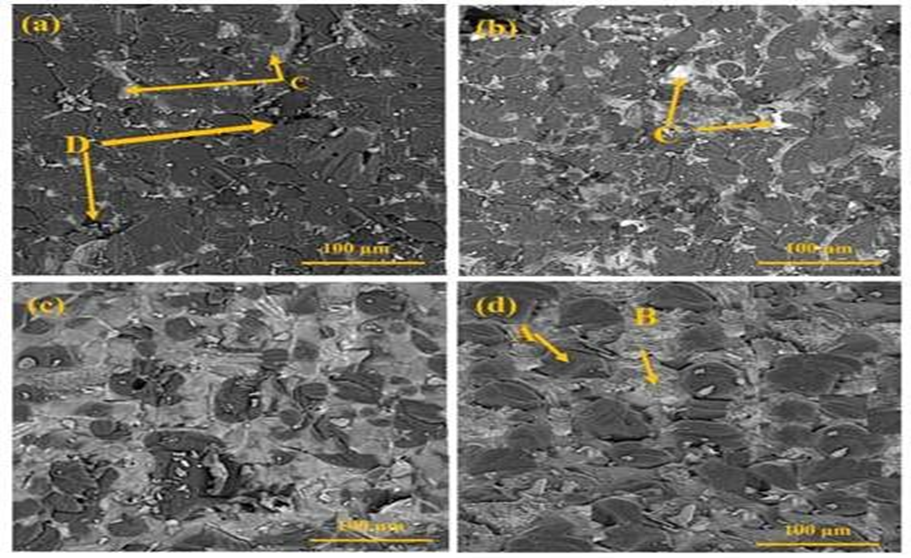

شکل 5: تصاویر SEM سطوح شکست نمونهها با مقادیر مختلف افزودنی نانوذرات Fe₂O₃: الف بدون Fe₂O₃، ب 2% Fe₂O₃، پ 4% Fe₂O₃ و ت 8% وزنی.

معادله 2:

معادله 3:

در نمونه بدون افزودنی، بهدلیل ناخالصیهای موجود در مواد اولیه، برخی فازهای کمنقطهذوب در مرزدانهها و نقاط سهگانه علاوه بر دانههای MgO خاکستری تیره و CaO خاکستری روشن مشاهده شد شکل 5 الف . تحلیلهای EDX جدول 3 فازها را نشان نمیدهند بلکه عناصر را نشان میدهند. بنابراین نتایج XRD و EDX حضور برخی فازهای کمنقطهذوب تشکیلشده از واکنش CaO در دولوما با ناخالصیهای Al₂O₃، Fe₂O₃، SiO₂ برای تولید آلومینات کلسیم، سیلیکات کلسیم، فریت کلسیم، آلومینوفریت کلسیم و غیره را تأیید میکنند. MgO خاکستری تیره، CaO خاکستری روشن و فازهای کمنقطهذوب سفید در ریزساختار مشاهده شدند شکلهای 5 ب تا ت . اندازه دانه برای نمونه بدون افزودنی 4.5 میکرومتر است و تخلخلها در موقعیت بیندانهای و دروندانهای وجود دارند. با افزایش افزودنی به 8% وزنی، اندازه دانه به 15 میکرومتر افزایش یافته است. با این حال، منطقه تخلخلها بهطور گسترده در سرتاسر زمینه توزیع شده است. ریزساختار MgO-CaO زینترشده با 8% وزنی نشان میدهد که رشد دانه بهطور قابل توجهی در حضور افزودنی رخ میدهد. تخلخلها فقط در موقعیت بیندانهای وجود دارند. همچنین، فازهای شیشهای بهطور یکنواخت بین دانههای CaO و MgO توزیع شدهاند.

3.3 مقاومت به هیدراتاسیون

شکل 6 تأثیر افزودن نانوذرات Fe₂O₃ بر مقاومت به هیدراتاسیون نمونههای MgO-CaO را نشان میدهد. مشاهده میشود که افزایش جرم دیرگدازهای MgO-CaO با افزودن نانوذرات Fe₂O₃ بهطور محسوسی کاهش یافته است. برای نمونه بدون افزودنی، افزایش جرم پس از 72 ساعت 1.76% بود که با افزایش مقدار نانوذرات Fe₂O₃ بهشدت کاهش یافت. افزایش مقدار افزودنی بهدلیل رشد دانه بیشتر و کاهش مرزدانهها و تخلخل، افزایش وزن را کاهش میدهد. میزان هیدراتاسیون به جذب شیمیایی آب بر سطح مرزدانهها مرتبط است. بنابراین، سطح دانه همراه با رشد دانه کاهش مییابد که در نهایت مسئول بهبود مقاومت به هیدراتاسیون است.

مشخص است که مقاومت به هیدراتاسیون مواد حاوی CaO، اعم از مواد غنی از CaO و غنی از MgO، بهشدت به محتوای CaO آزاد در مواد و ریزساختار آن وابسته است [4].

جدول 3: تحلیلهای EDX نقاط 1 A، 2 B و 3 C.

|

عنصر |

نقطه A %وزنی |

نقطه B %وزنی |

نقطه C %وزنی |

|

|

O |

22.42 |

38.20 |

69.35 |

|

|

Mg |

- |

61.65 |

1.56 |

|

|

Si |

- |

- |

2.96 |

|

|

Ca |

57.19 |

- |

15.15 |

|

|

Fe |

19.8 |

- |

1.7 |

|

|

Al |

- |

- |

9.1 |

|

|

Au |

0.59 |

0.24 |

0.18 |

پوشش طلا در SEM |

هنگامی که نانوذرات Fe₂O₃ اضافه شد، ارتقای مقاومت به هیدراتاسیون دیرگدازها بهدلایل زیر در نظر گرفته میشود:

اول، ارتقای تراکمپذیری با افزودن نانوذرات Fe₂O₃، تخلخل دیرگدازها را کاهش داد و در نتیجه سطح ویژه واکنش آنها کاهش یافت در حالی که دیرگدازها در معرض محیط مرطوب قرار گرفتند.

دوم، با افزایش افزودن نانوذرات Fe₂O₃، محتوای CaO آزاد در دیرگدازها بیشتر کاهش یافت و بنابراین مقاومت به شکفتن slaking دیرگدازها بهبود یافت.

سوم، بهخوبی شناخته شده است که واکنش شکفتن همیشه از محلهای دارای عیب کریستالی آغاز میشود. بنابراین، مرزدانهها، بهویژه نقاط سهگانه، محلهای با مقاومت ضعیف به شکفتن هستند. هنگامی که نانوذرات Fe₂O₃ اضافه شد، برخی فازهای کمنقطهذوب مانند C₂F، CAF و Ca₃Al₂O₆ عمدتاً در مرزدانهها و نقاط سهگانه دانههای CaO و MgO تشکیل شدند و در نتیجه مقاومت به هیدراتاسیون دیرگدازها را ارتقا دادند. در طول فرآیند زینتر در 1650 درجه سلسیوس و خنکسازی، نانوذرات Fe₂O₃ وارد کریستالهای MgO و CaO شده و باعث ایجاد خالییابی vacancy در MgO و CaO میشوند معادلات 2 و 3 .

اگرچه استفاده از نانوذرات Fe₂O₃ خالییابی کاتیونی را افزایش و نفوذ را تقویت میکند، بنابراین اتصال بین ذرات را بهبود بخشیده و مقدار تخلخل را در نمونهها کاهش میدهد. کاهش این ناحیه مقاومت به هیدراتاسیون نمونهها را بهبود میبخشد.

4. نتیجهگیری

کار حاضر تأثیر افزودن نانوذرات Fe₂O₃ بر ریزساختار و مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO با 35% وزنی CaO را مطالعه میکند. نتایج را میتوان بهصورت زیر خلاصه کرد:

➢ تراکمپذیری دیرگدازهای MgO-CaO با افزودن نانوذرات Fe₂O₃ در دمای 1650 درجه سلسیوس بهدلیل تشکیل برخی فازهای کمنقطهذوب مانند C₂F، CAF و Ca₃Al₂O₆ بهبود یافت و تراکمپذیری را از طریق زینتر فاز مایع تقویت کرد.

➢ زینتر در حضور افزودنی باعث تخلخل کمتر و اندازه دانه بزرگتر برای دانههای CaO و MgO میشود.

➢ مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO بهطور محسوسی با افزودن نانوذرات Fe₂O₃ بهدلیل تأثیر آن بر کاهش محتوای CaO آزاد در دیرگدازها، ارتقای تراکمپذیری و همچنین اصلاح ریزساختار بهبود یافت.

➢ افزودن نانوذرات Fe₂O₃ بهدلیل فعالیت بالاتر آن مؤثرتر بود.

افزودن نانوذرات Fe₂O₃ با بهرهگیری از فناوری نانو و با افزودن مقدار کمتر Fe₂O₃، مقاومت به هیدراتاسیون دیرگدازهای MgO-CaO را بهبود بخشید.

منابع

- Zhang, H. Zhao, J. Zhen, j. Yu, and J. Nie., 2013 ,”Defect Study of MgO-CaO Material doped with CeO2”. Journal of the advances in materials science and engineering, 20: pp. 1-5.

- Peng, N. Li, B. Han, 2009 ,”Effect of zircon on sintering, composition and microstructure of magnesia powder”. Journal of science of sintering, 41: pp. 11-17.

- Yin, Y. Ma, J. Yan, 2011 ,”Effect of MgO coating on hydration resistance of MgO-CaO clinkers”.Journal of Materials science forum, 695: pp. 324-327.

- Chen, C. Lu, J. Yu, 2007 ,”Improvement in performance of MgO-CaO refractories by the addition ofNano-sized ZrO2”. Journal of the European ceramic society, 27: pp. 4633-4638.

- Ghosh, H.S Tripathi, 2012 ,” Sintering behavior and hydration resistance of reactive dolomite”. Journalof ceramic international, 38: pp. 1315-1318.

- Lee, H. Cole, S. LEE, 2012 ,”Effect of Fe2O3 additions on the hydration resistance of CaO”. Journal of ceramic processing research, 13: pp. 646-650.

- A. Suvorov, M. I. Nazmiev, R. S. Polovinkina, I. G. Maryasev, 2006 ,”Water- resists lime-magnesia clinker”. Journal of refractories and industrial ceramics, 47: pp. 38-40.

- Min Chen, Nan Wang, Jingkun Yu, Akira yamaguchi, 1953 ,” Effect of Porosity on Carbonation and Hydration of CaO Material”. Journal of the EuropeanCeramicSociety,27: pp., 1953-1959.

- Khlebnikova, A. E. Zhukovskaya, A. N. Seliovanova, 2007 ,”Methods for determining hydrationresistance of refractories”. Journal of refractories and industrial ceramics, 48: pp. 2-6

FA

FA  EN

EN  AR

AR