چکیده

رشد دانهای فاز MgO در طول زینترینگ دولومیت طبیعی از سلجوقلو-قونیه (ترکیه) در محدوده دمایی ۱۶۰۰–۱۷۰۰ درجه سانتیگراد مطالعه شد. برای مقایسه، تا ۱٫۵٪ اکسید آهن (میاسکیل ۹۸٫۶۶٪) افزوده شد. ترکیب فازهای تشکیلشده طی زینترینگ با پراش پرتو ایکس (XRD) و میکروسکوپ الکترونی روبشی (SEM) مجهز به طیفسنجی پراش انرژی پرتو ایکس (EDX) بررسی شد.

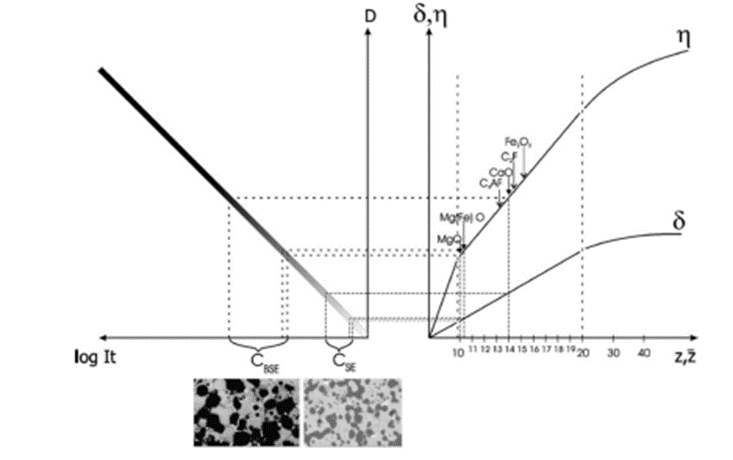

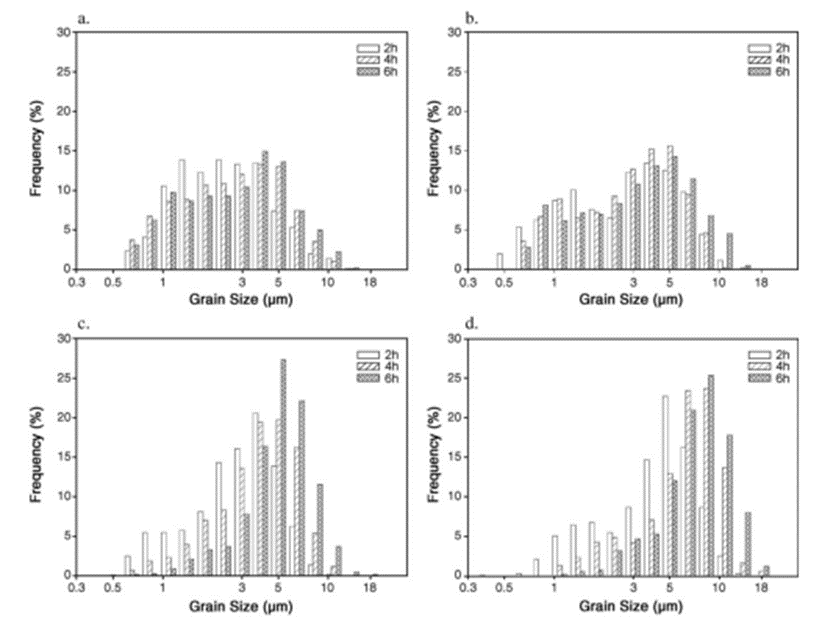

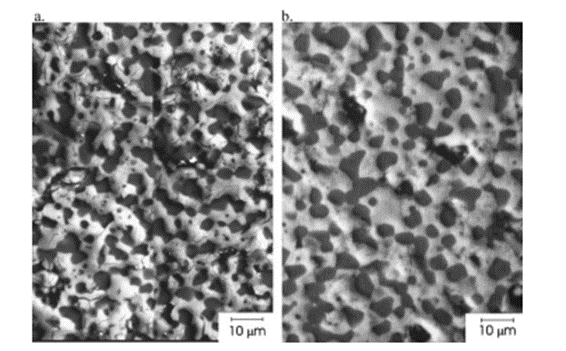

تحلیلهای کمی-متالوگرافی روی تصاویر گرفتهشده توسط SEM انجام شد. برای تحلیل خودکار تصویر ریزساختارهای دولومیت، از کنتراست ماده (عدد اتمی) با الکترونهای برگشتی (BSE) استفاده شد، زیرا کنتراست فاز بالاتری نسبت به الکترونهای ثانویه (SE) ایجاد میکند.

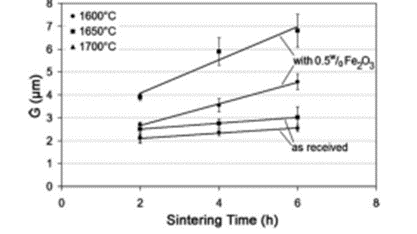

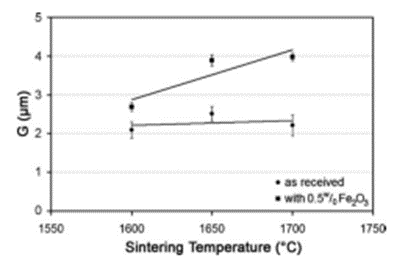

افزودن اکسید آهن به دولومیت، منجر به ساختارهای فشرده دولومیت در دماهای زینترینگ مشخص میشود که در آن فازهای با دمای ذوب پایین تشکیل میشوند. در طول زینترینگ فاز مایع، پریکلاز با آهن غنیشده که فاز MgO را ناپایدار میکند. نماهای سینتیکی مربوطه برای MgO در دولومای طبیعی و دولومای حاوی ۰٫۵٪ Fe₂O₃ به ترتیب ۶ و ۲، و انرژیهای فعالسازی ۱۰۸ و ۲۴۳ کیلوژول بر مول بودند.

کلیدواژهها: دولومیت؛ MgO؛ زینترینگ؛ SEM؛ رشد دانهای

۱. مقدمه

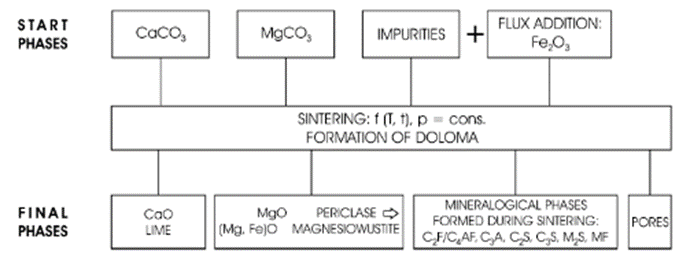

دولومیت یک ماده اولیه دیرگداز پایه است و از مخلوط کربنات کلسیم (CaCO₃) و کربنات منیزیم (MgCO₃) تشکیل شده است [۱]. پس از تکلیس، این ماده به آهک (CaO) و پریکلاز (MgO) تجزیه میشود. دولومای زینترشده (دولوما) به دلیل خواص بالای ترمومکانیکی و سایشی در صنعت فولادسازی اهمیت مییابد [۲،۳]. این خواص بهویژه در طول زینترینگ به دست میآیند. برای تثبیت ریزساختار دولوما، دولومیت خام با افزودنیهای گدازآور (مانند میاسکیل (Fe₂O₃)) زینتر میشود. در شکل ۱، توسعه شماتیک ریزساختار دولومیت با افزودن Fe₂O₃ در طول زینترینگ ارائه شده است. زینترینگ تشکیل فازهایی مانند دیکلسیم فریت، تترا کلسیم آلمینوفریت و غیره را امکانپذیر میکند که ریزساختار را در برابر هیدراتاسیون تثبیت میکنند . اکسید آهن همچنین تأثیر مثبتی بر چگالی تودهای دارد . در شکل ۲، تأثیر افزودن اکسید آهن بر چگالی تودهای ارائه شده است.

زینترینگ مواد دیرگداز مانند دولومیت در دمای بالا، همراه با رشد دانهای فازهای MgO و CaO است. در ادبیات، مطالعات بسیاری درباره رشد دانهای آهک خالص ، پریکلاز خالص و دولومای سنتزی و طبیعی وجود دارد . مقادیر گزارششده برای نماهای سینتیکی از ۲ تا ۸ و مقادیر انرژی فعالسازی رشد دانهای CaO و MgO از حدود ۱۰۰ تا ۶۰۰ کیلوژول بر مول متغیر است، اگرچه تفاوتها در ترکیبات شیمیایی و شرایط فرآوری اندک است.

اندازهگیری رشد دانهای برای محاسبه نمای سینتیکی و انرژی فعالسازی ضروری است. در این مطالعه، تلاش شده است تا اندازه دانههای MgO با استفاده از میکروسکوپ الکترونی روبشی (SEM) در حالت کنتراست ماده تعیین شود تا وضوح بالاتری نسبت به میکروسکوپ نوری حاصل شود.

شکل ۱. توسعه شماتیک ریزساختار دولومیت با افزودن اکسید آهن در طول زینترینگ.

شکل ۲. تأثیر افزودن اکسید آهن بر چگالی تودهای دولومای مورد مطالعه.

۲. آزمایشها

ماده اولیه، دولومیت طبیعی از معدن سیله-اجمل در سلجوقلو-قونیه (ترکیه) بود. ترکیب شیمیایی دولومیت خام در جدول ۱ ارائه شده است. ماده خرد شده و بخش ۳–۶ میلیمتری آن استفاده شد. دمای تجزیه اندازهگیریشده حدود ۹۵۰ درجه سانتیگراد برای CaCO₃ و ۸۰۰ درجه سانتیگراد برای MgCO₃ بود [۸]. برای مقایسه، تا ۱٫۵ درصد وزنی Fe₂O₃ (میاسکیل با اندازه زیر ۴۵ میکرون از کارخانه فولاد KARDEMIR) به عنوان افزودنی زینترینگ مخلوط شد. پودرهای شل در دماهای ۱۶۰۰–۱۷۰۰ درجه سانتیگراد به مدت ۲ تا ۶ ساعت زینتر شدند. آزمونها در هوا و در کوره آزمایشگاهی با المنتهای MoSi₂ انجام شد.

قطعات دولومای زینترشده در رزین آکریلیک مونتاژ، سپس با SiC از شماره ۳۲۰ تا ۱۰۰۰ و اتیل الکل سنبادهزنی شدند. صیقلدهی نمونه با خمیر الماس ۳ میکرومتر انجام شد. در طول آمادهسازی نمونه، از آب استفاده نشد زیرا فاز آهک بهسرعت هیدراته شده و باعث ترکخوردگی دانههای آهک در ریزساختار دولوما میشود. برای مخلوط حاوی میاسکیل، از آب مقطر به عنوان چسباننده استفاده شد [۷] و مخلوطها به مدت ۲ ساعت در ۱۱۰ درجه سانتیگراد خشک شدند. برای تعیین توزیع فازهای با کسر حجمی کم، ساختارهای اچشده نیز مطالعه شدند. اچ کردن با اسید استیک خالص انجام شد.

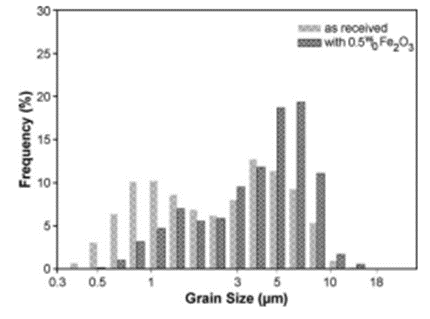

برای تعیین فازها از XRD (فیلیپس، مدل PW1710) استفاده شد. علاوه بر این، تجزیهو تحلیلهای EDX برای تعیین ترکیب شیمیایی فازها انجام شد. تصاویر توسط میکروسکوپ الکترونی روبشی (SEM) مدل JEOL JSM 5410 LV مجهز به طیفسنج EDX مدل 5480 (IXRF Systems) گرفته شدند. این نسل جدید SEM امکان تصویربرداری در ولتاژهای شتابدهنده پایینتر با نسبت سیگنال به نویز (S/N) کافی را فراهم میکند که عمق اطلاعات را در تصویربرداری با کنتراست ماده کاهش میدهد. تصویربرداری در ۱۵ کیلوولت انجام شد. به دلیل ایجاد کنتراست قویتر، از کنتراست ماده الکترونهای برگشتی (BSE) به جای الکترونهای ثانویه (SE) برای تصویربرداری از نمونههای صیقلخورده دولوما استفاده شد. در مرحله اول آزمایشها، تنها فاز MgO به صورت کمی-متالوگرافی تحلیل شد. تحلیل خودکار تصویر با دستگاه Leica Quantimet 501 روی ۴–۱۲ تصویر (بسته به بزرگنمایی) انجام شد که در آن ۶۰۰–۸۵۰ ذره برای هر شرایط زینترینگ تحلیل شدند. دانهها فقط در مواردی که دانههای مجاور MgO در مراحل اولیه تشکیل گردن بودند، به صورت دستی جدا شدند.

جدول ۱: ترکیب شیمیایی دولومیت مورد استفاده در این مطالعه

|

ترکیب شیمیایی [٪وزنی] (بدون از دست دادن با احتراق) |

CaO |

MgO |

Fe₂O₃ |

Al₂O₃ |

SiO₂ |

|

3/56 |

0/43 |

1/0 |

۰٫۳ |

3/0 |

۳. نتایج و بحث

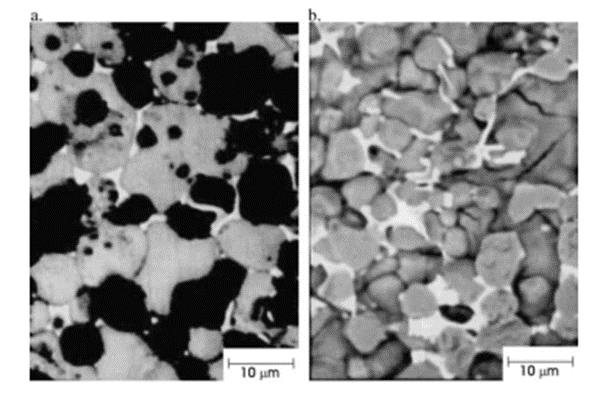

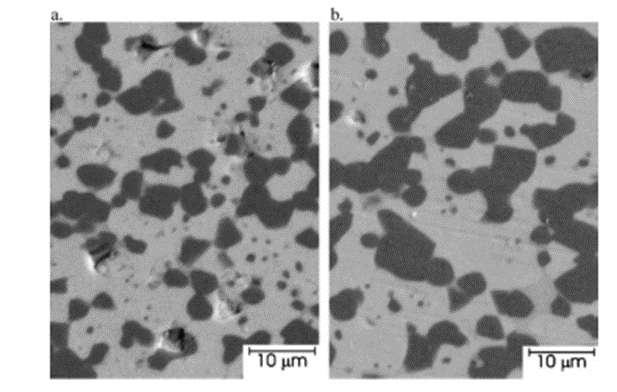

شکل ۳ نمونهای از دولوما با ۰٫۵٪ افزودن Fe₂O₃ زینترشده در ۱۶۵۰ درجه سانتیگراد به مدت ۴ ساعت با کنتراستهای ایجادشده در SEM را نشان میدهد. شکل ۳a کنتراست فازهای مختلف پس از پخت را نشان میدهد. آهک با عدد اتمی متوسط بالاتر به صورت خاکستری روشن و پریکلاز با عدد اتمی متوسط پایینتر به صورت خاکستری تیره دیده میشود. در مرز دانهها و تقاطعهای سهگانه، فازی بسیار روشن ظاهر میشود. برخی فازهای خاکستری نیز مشاهده میشوند. شکل نشاندهنده فازهای تازه تشکیلشده با رفتار ترشوندگی خوب روی فازهای آهک و پریکلاز است. همه این فازهای مرزدانهای نتیجه زینترینگ فاز مایع هستند.

برای درک توزیع فضایی فازهای فرعی تشکیلشده طی زینترینگ، اچ کردن ریزساختار انجام شد (شکل ۳b). علیرغم ترشوندگی خوب فازهای تازه تشکیلشده، افزودن ۰٫۵٪ Fe₂O₃ به اندازهای کم است که تنها بخش کوچکی از مرز دانهها پوشیده میشود.

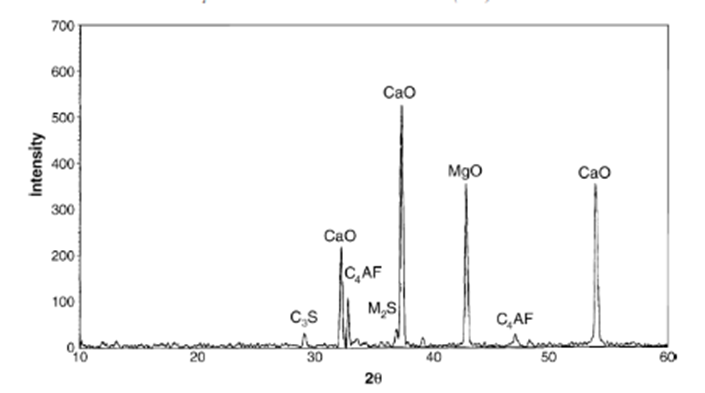

تجزیهو تحلیلهای XRD و EDX نشان میدهند که این فازها عمدتاً به دلیل افزودن اکسید آهن تشکیل میشوند. در شکل ۴، طیف XRD این نمونه ارائه شده است. مشاهده میشود که برخی فازهای سیستم CaO-MgO-SiO₂-Al₂O₃-Fe₂O₃ به مقدار کم تشکیل شدهاند. تجزیهو تحلیل EDX این فازها ساده نیست زیرا عمق اطلاعات پرتوهای X نسبت به اندازه این فازها به اندازهای زیاد است که توسط فازهای اصلی آهک (CaO) و پریکلاز (MgO) مختل میشود. تنها برای فازهای آهک و پریکلاز میتوان تجزیهو تحلیل EDX قابل اعتماد انجام داد. هر دو فاز افزودنیهای جزئی عناصر موجود در سیستم چندجزئی را نشان میدهند. اشباع پریکلاز (MgO) با آهن با افزایش کسر Fe₂O₃ افزودهشده به دولومیت افزایش یافته و پریکلاز به منیزیوووستایت [(Mg, Fe)O] تبدیل میشود. محتوای آهن فاز منیزیوووستایت به نظر میرسد تابعی از کسر اکسید آهن در مخلوط باشد.

شکل ۳: دولوما با افزودن ۰٫۵٪ Fe₂O₃؛ زینترشده در ۱۶۵۰°C به مدت ۴ ساعت.

(a) نمونه صیقلخورده؛ کنتراست ماده BSE.

(b) نمونه اچشده؛ کنتراست توپوگرافی SE.

شکل ۴: طیف XRD دولوما با افزودن ۰٫۵٪ Fe₂O₃؛ زینترشده در ۱۶۵۰°C به مدت ۴ ساعت.

شکل ۵: شرایط کنتراست ماده در SEM برای SE و BSE و کنتراست فازهای حاصل.

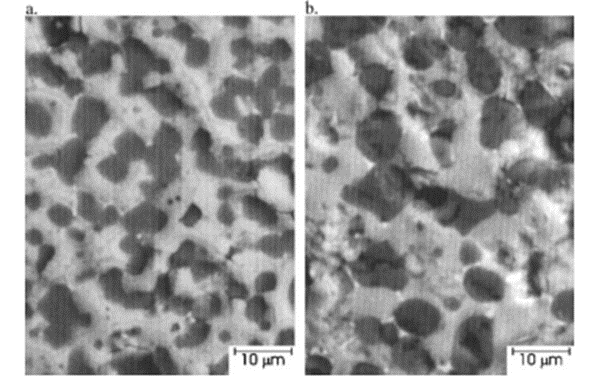

شکل ۶: دولومیت خام پس از زینترینگ به مدت ۶ ساعت در شرایط دادهشده.

(a) دمای زینترینگ: ۱۶۰۰°C. (b) دمای زینترینگ: ۱۶۵۰°C.

شکل ۷: دولومیت با افزودن ۰٫۵٪ اکسید آهن، پس از زینترینگ در ۱۶۵۰°C در شرایط دادهشده.

(a) زمان زینترینگ: ۲ ساعت. (b) زمان زینترینگ: ۶ ساعت.

شکل ۸: تأثیر زمان زینترینگ.

شکل ۹: تأثیر زمان زینترینگ بر رشد دانهای پریکلاز در دولومیت خام و دولومیت با افزودن ۰٫۵٪ اکسید آهن.

جدول ۲: نتایج تحلیل تصویر انجامشده

|

نمونهها |

اندازه متوسط دانه (μm) |

انحراف معیار F2F⁽ᵃ⁾ (±) |

|

دولومیت خام: |

||

|

۱۶۰۰°C، ۲h |

۲٫۰۹ |

۰٫۲۱ |

|

۱۶۰۰°C، ۴h |

۲٫۳۴ |

۰٫۱۳ |

|

۱۶۰۰°C، ۶h |

۲٫۵۴ |

۰٫۱۵ |

|

۱۶۵۰°C، ۲h |

۲٫۵۱ |

۰٫۱۹ |

|

۱۶۵۰°C، ۴h |

۲٫۷۵ |

۰٫۲۰ |

|

۱۶۵۰°C، ۶h |

۳٫۰۲ |

۰٫۴۵ |

|

۱۷۰۰°C، ۲h |

۲٫۲۱ |

۰٫۲۷ |

|

با ۰٫۵٪ Fe₂O₃: |

||

|

۱۶۰۰°C، ۲h |

۲٫۶۹ |

۰٫۱۱ |

|

۱۶۰۰°C، ۴h |

۳٫۵۵ |

۰٫۲۹ |

|

۱۶۰۰°C، ۶h |

۴٫۵۷ |

۰٫۳۴ |

|

۱۶۵۰°C، ۲h |

۳٫۸۹ |

۰٫۱۴ |

|

۱۶۵۰°C، ۴h |

۵٫۸۹ |

۰٫۶۱ |

|

۱۶۵۰°C، ۶h |

۶٫۸۰ |

۰٫۷۲ |

|

۱۷۰۰°C، ۲h |

۳٫۹۸ |

۰٫۱۰ |

شکل ۱۰: دولومیت خام (a) و با افزودن ۰٫۵٪ اکسید آهن (b) پس از زینترینگ در شرایط دادهشده.

(a) خام؛ ۱۷۰۰°C به مدت ۲ ساعت. (b) با ۰٫۵٪ اکسید آهن؛ ۱۷۰۰°C به مدت ۲ ساعت.

شکل ۱۱: تأثیر افزودن ۰٫۵٪ اکسید آهن بر رشد دانهای پریکلاز در دولومیت طی زینترینگ در ۱۷۰۰°C به مدت ۲ ساعت.

شکل ۱۲: تأثیر دمای زینترینگ بر رشد دانهای پریکلاز در دولومیت.

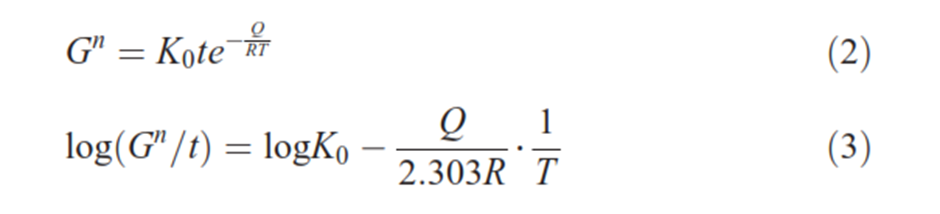

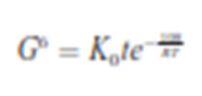

سینتیک رشد دانهای برای ریزساختار تکفازی توسط معادله سرعت داده میشود

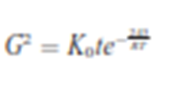

برای ماده با افزودن ۰٫۵٪ Fe₂O₃:

۴. نتیجهگیری

۱. افزودن اکسید آهن (به شکل میاسکیل) نهتنها باعث فشردگی شدید ناشی از زینترینگ فاز مایع میشود (که در آن بازآرایی دانهها بهراحتی حاصل میگردد)، بلکه فازهای مرزدانهای مختلفی مانند دیکلسیم فریت (dicalcium ferrite)، تترا کلسیم آلمینوفریت (tetracalciumaluminoferrite) و غیره را تشکیل میدهد. پس از زینترینگ، مقداری آهن نیز در پریکلاز (MgO) یافت میشود، بنابراین این فاز به منیزیوووستایت [(Mg, Fe)O] تبدیل میشود که موجب ناپایداری فاز پریکلاز میگردد.

۲. در دولومای مورد مطالعه، قوانین رشد دانهای زیر تعیین شد

برای ماده با حالت خام

برای ماده با افزودن ۰٫۵٪ Fe₂O₃:

FA

FA  EN

EN  AR

AR