چکیده

در این پژوهش، روش جدیدی برای تولید کلینکر ترکیبی دولومیت-منیزیت مبتنی بر ذوب مخلوطی از دولومیت دیکربناته dolomite decarbonate و منیزیت سوخته caustic magnesia ارائه شده است. کلینکر دولومیت ذوبشده و کلینکر ترکیبی دولومیت-منیزیت ذوبشده از مواد اولیه با خلوص بالا تهیه شدند.

ویژگیهای مواد پختهشده حاصل از این کلینکر ترکیبی، با محصولات ساختهشده از کلینکر دولومیت ذوبشده بدون افزودن MgO و محصولات غنیشده با اکسید منیزیم به روش سنتی جایگزینی ذرات ریز با کلینکر منیزیت مقایسه شدند. نتایج نشان داد که با استفاده از کلینکر ترکیبی ذوبشده، میتوان به مواد دولومیت-منیزیتی پختهشده با خلوص شیمیایی بالا، مقاومت عالی در برابر خوردگی، هیدراتاسیون و شوک حرارتی دست یافت.

کلمات کلیدی: آجرهای دولومیتی پختهشده، کلینکر دولومیت، کلینکر ذوبشده، مقاومت به خوردگی، مقاومت به شوک حرارتی، کلینکر ترکیبی دولومیت-منیزیت

- مقدمه

آجرهای دولومیتی پختهشده تحت عملیات حرارتی در دمای حداقل1500∘1500∘C قرار میگیرند. کلینکر برای تولید چنین موادی باید حاوی مقادیر محدودی از ناخالصیهای SiO2، Al2O3 و Fe2O3 باشد که مجموع آنها نمیتواند از ۲-۲.۵٪ تجاوز کند. این نیاز ناشی از این واقعیت است که مواد فوق برای تولید فولاد با کیفیت بالا استفاده میشوند. افزایش محتوای گدازآورها تأثیر منفی بر خلوص فولاد تولیدی خواهد داشت و حفظ ابعاد در فرآیند پخت آجر را دشوار میکند. علاوه بر این، حضور ترکیبات آهن، آلومینیوم و سیلیسیم در محصول، دیرگدازی و مقاومت به خوردگی آن را کاهش میدهد. واکنش اکسید کلسیم با اکسیدهای آلومینیوم و آهن منجر به تشکیل فریت دیکلسیم2CaO-Fe2O32CaO-Fe2O3، آلومینوفریت کلسیم 4CaO-Al2O3-Fe2O34CaO-Al2O3-Fe2O3 و آلومینات تریکلسیم 3CaO-Al2O33CaO-Al2O3 میشود. واکنش اکسید کلسیم با اکسید سیلیسیم منجر به تشکیل سیلیکاتهای کلسیم 2CaO-SiO22CaO-SiO2 و 3CaO-SiO23CaO-SiO2 میشود. سیلیکات دیکلسیم در حضور آلومینات کلسیم در حدود 1400∘1400∘C یک فاز مایع تشکیل میدهد. خواص ترمو-مکانیکی تحت تأثیر مقدار این فاز قرار دارد که به میزان ناخالصیها بستگی دارد. علاوه بر این، 2CaO-SiO2CaO-SiO2 تحت یک انتقال پلیمورف β→γβ→γ در 675∘675∘C قرار میگیرد که با تغییر حجم ۱۰٪ همراه است و منجر به سستشدن ساختار کلینکر میشود [۱، ۲]. با این حال، بهدستآوردن یک کلینکر دولومیتی بهخوبی سینترشده با محتوای کم ناخالصیها کار آسانی نیست [۳]. فاز مایع تشکیلشده در واکنش اکسید کلسیم با ناخالصیها، سینترشدن و بهدستآوردن کلینکری با چگالی بالا و تخلخل کم را تسهیل میکند [۴-۶]. برای بهدستآوردن یک کلینکر دولومیتی با کیفیت خوب از یک ماده خام با محتوای بسیار کم ناخالصیها، بهویژه Fe2O3، از روش سینتر دو مرحلهای یا همجوشی در کوره الکتریکی استفاده میشود .

ادبیات موجود در مورد کلینکرهای دولومیت همجوش و آجرهای پختهشده مبتنی بر این ماده خام بسیار نادر است. متداولترین خواص ذکرشده دیرگدازهای مبتنی بر مواد خام همجوش، نه تنها دولومیتی، شامل تخلخل کم، ریزساختار کریستالی درشت، مقاومت بالاتر به هیدراتاسیون در مقایسه با کلینکرهای سینترشده و مقاومت خوب به خوردگی شیمیایی میباشد. سولکوفسکی و همکاران مقاومت به خوردگی آجرهای دولومیت-کربن ساختهشده از کلینکرهای سینترشده و همجوش از همان ماده خام دولومیت را مقایسه کردند. نتایج بهتر در مورد کلینکر همجوش به دلیل اندازه بزرگتر کریستالهای CaO است که در فرآیند خوردگی در مقایسه با کریستالهای کوچکتر اکسید کلسیم از کلینکر سینترشده، آهستهتر حل میشوند. علاوه بر این، مشاهده شد که در کلینکر همجوش، کریستالهای پریکلاز ترکیبشده، ریزساختاری را تشکیل میدهند که حتی پس از حلشدن کریستالهای بزرگتر CaO از دانههای همجوش، دستنخورده باقی میماند. تحقیقات قبلی [۱۴] ثابت کرد که مواد پختهشده مبتنی بر کلینکر همجوش، دیرگدازی بالاتر تحت بار و انقباض سینتر کمتر را در مقایسه با محصول کلینکر سینترشده بهدستآمده از همان ماده خام دولومیت نشان میدهند.

آجرهای دولومیتی پختهشده عمدتاً به عنوان آستر در مبدلهای اکسیژن برای دیکربوریزاسیون در آرگون و اکسیژن AOD و در فرآیند کربوریزاسیون اکسیژن خلاء VOD به کار میروند. دیرگدازهای دولومیتی بهطور گسترده در مناطق فلزی استفاده میشوند، جایی که خواص تکنولوژیکی خوبی را نمایش میدهند و در مقایسه با آجرهای منیزیتی، به دلیل مواد اولیه ارزانتر، بسیار مقرونبهصرفهتر هستند [۱۵]. از سوی دیگر، آجرهای دولومیتی در برابر حمله سربارههای غنی از آهن مقاوم نیستند زیرا حاوی اکسید کلسیم هستند. Fe2O3 و Al2O3 موجود در سرباره، در واکنش با CaO، فریتها و آلومیناتهای کلسیم کمنقطهذوب را تشکیل میدهند که مقاومت به خوردگی را بهطور قابلتوجهی کاهش میدهد. از سوی دیگر، سیلیکاتهای کلسیم دیرگداز بالا، تشکیلشده در واکنش CaO با SiO2 موجود در سرباره، میتوانند یک لایه محافظ روی سطح محصول تشکیل دهند و از نفوذ به داخل محصول جلوگیری کنند که یک اثر مثبت است .

دیرگدازهای دولوما-منیزیتی بهدستآمده از مخلوطی از کلینکرهای دولومیت و منیزیت بهخوبی شناختهشده هستند. افزودن MgO مفید است، زیرا پریکلاز در مقایسه با اکسید کلسیم، مقاومت بالاتری در برابر هیدراتاسیون و خوردگی ناشی از سربارههای غنی از آهن نشان میدهد. از سوی دیگر، دیرگدازهای منیزیتی در مقایسه با دولومیتیها، مقاومت کمتری در برابر شوک حرارتی نشان میدهند، بنابراین، انتظار میرود که پس از افزودن کلینکر منیزیت به محصول، این خاصیت کاهش یابد. ریزترین کسرهای کلینکر دولومیت در ترکیب دانهای با کلینکر منیزیت جایگزین میشوند، زیرا آنها سریعترین بخش برای هیدراتاسیون هستند. روش دیگر غنیسازی با اکسید منیزیم شامل بهدستآوردن کلینکر همجوش دولوما-منیزیت با مخلوط کردن دولومیت دیکربناته با منیزیت سوزآور، پرس مخلوط و سینتر آن به کلینکر در دمای بالا میباشد [۷]. طبق [۷] محتوای اکسید منیزیم در محصولات دولومیتی میتواند از ۴۵ تا ۸۰٪ متغیر باشد.

در این کار، یک روش جدید برای بهدستآوردن کلینکر همجوش دولوما-منیزیت ارائه شده است که شامل همجوشی مخلوطی از دولومیت دیکربناته و منیزیت سوزآور میباشد. خواص محصول پختهشده حاصل از کلینکر همجوش با محصول بهدستآمده از کلینکر دولومیت همجوش بدون افزودن MgO و با محصول غنیشده با اکسید منیزیم به روش سنتی - با جایگزینی ریزدانهترین کسرها با کلینکر منیزیت - مقایسه شد. هدف از تحقیقات توصیفشده، بهدستآوردن محصولی با خلوص شیمیایی بالا است که به دلیل استفاده از کلینکر همجوش و افزودن اکسید منیزیم، با مقاومت بهبودیافته در برابر خوردگی، از جمله مقاومت در برابر حمله سرباره غنی از آهن، مشخص خواهد شد.

۲. روش آزمایشی

۲.۱. آمادهسازی نمونهها

در تحقیقات، از دولومیت دونین از ذخیرهگاه برودزویتسه لهستان استفاده شد. این ماده خام با محتوای کم اکسیدهای آهن، آلومینیوم و سیلیسیم مشخص میشود جدول ۱ ، که مجموع سهم آنها تنها به ۱.۱۸٪ میرسد. این دولومیت تحت دیکربنیزاسیون در دمای ۱۰۰۰ درجه سلسیوس به مدت ۱۰ ساعت قرار گرفت. برای بهدستآوردن کلینکر، دیکربنات در یک کوره مقاومتی قوسدار آزمایشگاهی با پارامترهای فنی زیر همجوش شد: حجم حمام - حدود ۳۵ dm33، قدرت ترانسفورماتور - ۱۰۰ کیلوولتآمپر، ولتاژ تغذیه - ۴۰۰ ولت / ۵۰ هرتز، دو الکترود گرافیتی در هندسه "V" با قطر ۵۰ میلیمتر، آستر منیزیتی حمام و سقف. زمان کل همجوشی ۱۷۰ دقیقه بود. ۱۱ کیلوگرم کلینکر از ۳۰ کیلوگرم خوراک بهدست آمد. خوراک باقیمانده بخش سینترشده اطراف هسته همجوش بود که میتواند به فرآیند همجوشی بازگردانده شود.

کلینکر همجوش دولوما-منیزیت از مخلوطی از دولومیت دیکربناته و منیزیت سوزآور ترکیه جدول ۱ در نسبت جرمی ۶۵/۳۵، پس از عملیات حرارتی اولیه هر دو ماده خام در ۱۰۰۰°C/10 h تهیه شد. ترکیب مخلوط به گونهای محاسبه شد که کلینکر همجوش حاصل حدوداً ۶۰٪ MgO داشته باشد. ۱۰ کیلوگرم کلینکر همجوش از ۳۰ کیلوگرم خوراک بهدست آمد.

کلینکر منیزیت تجاری هلند جدول ۱ نیز در تحقیقات استفاده شد. سه مخلوط آماده شد که ترکیبات آنها در زیر ارائه شده است:

- I ۱۰۰٪ کلینکر دولومیت همجوش

- II ۱۰۰٪ کلینکر همجوش دولوما-منیزیت

- III ۶۵٪ کلینکر دولومیت همجوش و ۳۵٪ کلینکر منیزیت سینترشده.

حداکثر اندازه دانه ۳ میلیمتر استفاده شد. روغن تال به عنوان چسبنده بیآب استفاده شد. نمونهها به شکل استوانههایی با ارتفاع و قطر ۵۰ میلیمتر، تحت فشار ۱۰۰ مگاپاسکال پرس شدند، که سپس در کوره گازی مطابق منحنی پخت زیر پخت شدند: تا ۶۰۰°C – ۲۰۰°C/h، ۶۰۰° – ۱۷۲۰°C – ۱۰۰°C/h، ۱۷۲۰° – ۱۷۲۰°C – ۴h. همچنین تیرچههایی برای اندازهگیری استحکام خمشی با ابعاد ۲۵x25x150 میلیمتر از مخلوطهای آمادهشده ساخته، پرس و پخت شدند.

۲.۲. روشهای تحقیق

ترکیب شیمیایی کلینکرها مطابق با استاندارد PN-EN ISO 12677:2011، به روش XRF، با استفاده از اسپکترومتر Panalitycal Magix PW 2424 تعیین شد. چگالی ظاهری و تخلخل باز کلینکرها و محصولات پختهشده با روش هیدرواستاتیک، با استفاده از نفت سفید برای جلوگیری از هیدراتاسیون نمونههای مورد بررسی تعیین شد. تحقیقات ریزساختار کلینکرها به وسیله میکروسکوپ الکترونی روبشی Mira III، تولید Tescan انجام شد. میکروسکوپ مجهز به سیستم EDS طیفسنجی پاشنده انرژی با نرمافزار AzTec Automated، تولید Oxford Instruments بود. استحکام فشاری سرد استوانههای پختهشده مطابق با PN-EN993-5:2001، استحکام مدول گسیختگی سرد مطابق با PN-EN 993-7 و انقباض پخت - با اندازهگیری ارتفاع و قطر نمونهها تعیین شد. دیرگدازی تحت بار در اتمسفر هوا به روش دیفرانسیل، با استفاده از کوره لولهای عمودی Netzsch 421، مطابق با PN-EN ISO 1983، با نرخ گرمایش ۵°C/min تعیین شد. مقاومت به هیدراتاسیون کلینکرها و مواد پختهشده با ثبت افزایش جرم نمونههای نگهداریشده در محفظه آب و هوایی در ۳۰°C و ۸۰٪ رطوبت نسبی بررسی شد. نمونههای کلینکر در کسرهای دانهای تعریفشده و استوانهها به مدت دو هفته به صورت روزانه توزین شدند. مقاومت به شوک حرارتی با نگهداری نمونهها در دمای ۹۵۰°C به مدت ۲۵ دقیقه و سپس خنککردن آنها در هوا به مدت ۳ دقیقه آزمایش شد. طبق استاندارد، نتیجه چنین آزمایشی تعداد تغییرات دمایی است که نمونه مورد بررسی میتواند تا زمانی که ۲۰٪ از جرم اولیه خود را از دست بدهد، تحمل کند. با این حال، تعداد آزمایشها در این کار به ۳۰ محدود شد.

۳. نتایج و بحث

۳.۱. ویژگیهای کلینکرهای ذوبشده

- کلینکرهای ذوبشده چگالی ظاهری بالا ~۳3 g/cm³ و ناخالصی کم ۱.۲-۱.۴٪ داشتند جدول ۲ .

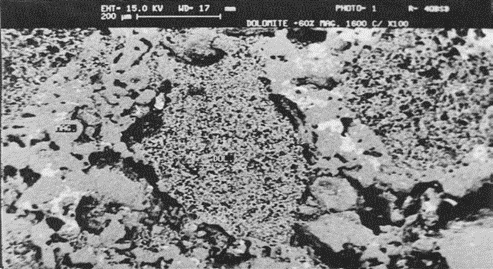

- ریزساختار: ذرات کلینکر دارای ریزساختار یوتکتیکی فشرده متشکل از کریستالهای درشت MgO و CaO بودند شکلهای ۱ و ۲ .

- مقاومت به هیدراتاسیون: کلینکر ترکیبی با ۶۰٪ MgO افزایش جرم کمتری نسبت به کلینکر دولومیتی نشان داد جدول ۳ .

۳.۲. ویژگیهای مواد پختهشده

- پایداری ابعادی: نمونه III حاوی کلینکر منیزیت سینترشده بیشترین انقباض پخت را داشت جدول ۴ .

- مقاومت به خزش در برابر بار: همه نمونهها دمای T₀.₅ ≈ ۱۵۶۰°C را تحمل کردند. افزودن MgO بهبود چشمگیری ایجاد نکرد.

- مقاومت به شوک حرارتی:

- نمونه I بدون MgO : بدون آسیب پس از ۳۰ چرخه

- نمونه II کلینکر ترکیبی : ترکهای ریز

- نمونه III مخلوط کلینکرها : ترکهای گسترده شکل ۳

- مقاومت به هیدراتاسیون: نمونه II کلینکر ترکیبی پایداری بالاتری نشان داد افزایش جرم ۱.۳۶٪ در مقایسه با ۳.۰۹٪ برای نمونه III .

۳.۳. مقاومت به خوردگی سرباره

- سرباره آزمایش: غنی از Fe₂O₃ ۴۶.۰۳٪، جدول ۵ .

- نتایج SEM/EDS شکلهای ۴-۹ و جداول ۶-۸ :

- در نمونه I بدون MgO ، کاهش قابل توجه CaO در لایه تماس با سرباره مشاهده شد واکنش با Fe₂O₃ .

- در نمونه II کلینکر ترکیبی ، توزیع یکنواخت MgO و CaO از نفوذ سرباره جلوگیری کرد.

- کریستالهای پریکلس MgO در لایه تماس، ساختار را تقویت و بخشی از Fe را به منیزیوفریت MgFe₂O₄ تبدیل کردند.

۴. نتیجهگیری

- افزودن MgO به مواد دولومیتی، مقاومت به هیدراتاسیون و مقاومت به خوردگی سرباره غنی از آهن را بهبود میبخشد.

- کلینکر ترکیبی ذوبشده روش پیشنهادی نسبت به روش سنتی مخلوط کلینکرها مزایای زیر را دارد:

- ریزساختار همگنتر با توزیع یکنواخت MgO و CaO

- مقاومت بالاتر به خوردگی کریستالهای درشتتر دیرتر حل میشوند

- مقاومت به شوک حرارتی بهتر بهدلیل ماتریس انعطافپذیر CaO

- حل مشکل سینترینگ مواد کمناخالص

- این پژوهش امکان تولید مواد دولومیت-منیزیتی پختهشده با خلوص شیمیایی بالا و مقاومت عالی در برابر خوردگی، هیدراتاسیون و شوک حرارتی را تأیید میکند.

پیوست (جداول و اشکال)

جدول ۱: ترکیب شیمیایی مواد اولیه (%)

|

جزء |

دولومیت دونین |

منیزیت سوخته |

کلینکر منیزیت |

|

MgO |

۲۱.۰۲ |

۸۰.۹۶ |

۹۸.۱ |

|

CaO |

۳۰.۹۳ |

۲.۳۹ |

۰.۸۲ |

|

Fe₂O₃ |

۰.۲۹ |

۰.۵۶ |

۰.۵۱ |

جدول ۴: ویژگیهای مواد پختهشده

|

ویژگی |

نمونه I |

نمونه II |

نمونه III |

|

افزایش جرم پس از ۹ روز هیدراتاسیون (%) |

۲.۳۳ |

۱.۳۶ |

۳.۰۹ |

|

مقاومت فشاری (MPa) |

۸۸.۳ |

۶۸.۳ |

۶۵.۳ |

شکل ۳: نمونهها پس از ۳۰ چرخه شوک حرارتی

- چپ: نمونه I (بدون ترک)،

- وسط: نمونه II (ترکهای ریز)،

- راست: نمونه III ترکهای گسترده.

FA

FA  EN

EN  AR

AR